早在工業4.0提出之前,使用RFID進行刀具編碼就已頗為成功。世界頂級航空結構Tier 1供應商Premium AEROTEC數十年來都使用這一技術為質量及生產過程保駕護航。如今,巴魯夫的刀具ID系統用于金屬切割生產的全過程,為智能網絡化提供了先決條件,同時又能進一步優化刀具使用效率,持續不斷改善生產過程,從而保障產品質量。

航空結構零部件的機加工是業內最頂級的機械加工之一。原因之一是使用了最現代化但難以處理的材料進行加工,除了復雜的鋁合金外,鈦、碳纖維增強復合材料(CFRP)材質都對加工過程有很高的要求。此外,航天航空領域更偏愛薄壁零部件,在減重的同時又要保證零部件的高強度及韌性,這點至關重要。輕合金通常有復雜的自由曲面也最難切割。德國奧格斯堡Premium AEROTEC公司的刀具修復及調試負責人Daniel Weishaupt說到:“高性能切割,即HPC,對精度及過程的可靠性要求極為高。”因而確保零部件的緊密度高是重中之重。Weishaupt還說到:“最基本的要求是要讓刀具參數精準無誤的上傳至機加工中心。”這也是使用刀具識別系統的主要原因。

像巴魯夫刀具ID這類識別系統的普遍優勢是能使用高頻電磁交頻場實現安裝在刀具上的數據載體和讀寫頭之間的刀具數據傳輸。射頻識別,即RFID,能確保刀具的關聯性,例如,使用RFID讀寫頭,對刀儀上的數據就能寫入刀具上的數據載體內并在刀庫中進行讀取。此外,刀具用完后,切割次數等的相關數據也能再次寫入數據載體。數據的自動化處理能確保所有信息的正確性與及時性。因此,Premium AEROTEC在卓勒的對刀儀及測量設備上以及30多個機加工中心內配備了巴魯夫的刀具ID讀寫頭及處理單元。Weishaupt說到:“我們能將系統集成入不同機器的控制器上,不會有任何麻煩。”集成是由Augsburg的Erhardt + Leimer Automatisierungstechnik GmbH公司操作實施的。這家公司提供專業的加工過程系統解決方案及自動化技術,僅12周就能完成。

巴魯夫的BIS M讀寫頭有多個尺寸大小,圓形、條狀形,能滿足Premium AEROTEC不同機加工中心的多樣需求。

巴魯夫的BIS V能在多種頻率下通訊。因此,Premium AEROTEC的控制器不僅能使用金屬環境下牢固可靠的低頻系統零部件(LF, 70...455 kHz)進行操作,同時還能使用高頻零部件(HF, 13.56 MHz)。對于這家商用軍用航空零部件公司來說,該款處理單元的多種接口方式能整合入不同的機器中,這點才是至關重要的,它適合世界范圍內行業通用的總線系統,如Profibus, Profinet, EtherCAT, CC-Link and Ethernet/IP,還具備Ethernet接口的網絡服務器,此外,適合多個通用控制器OEM的功能模塊能更快進行配置。

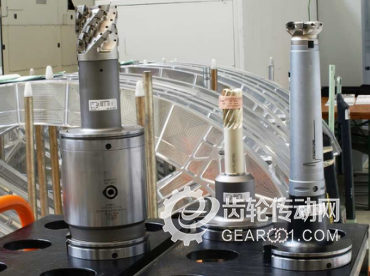

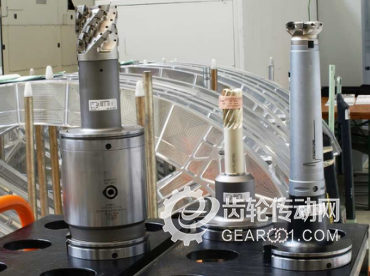

現有的刀具及刀柄上很匹配的裝上了數據載體(所謂的編碼塊)。Premium AEROTEC選擇BIS M型號的數據載體,能在13.56 MHz的頻率下工作,進行無限次數的讀寫循環。德國奧格斯堡Premium AEROTEC公司的刀具修復及調試負責人Daniel Weishaupt說道:“我們決定使用BIS M版本是因為這類編碼塊符合RFID的ISO 15693及ISO 14443A標準,不同生產商都能提供。”這位負責人將這一產品視為生產的安全保障。目前Premium AEROTEC公司在刀柄內為30,000臺左右的刀具裝上了巴魯夫的BIS M數據載體。

Weishaupt先生還補充道:“BIS M RFID系統能在高速傳輸下還能保證數據的優良質量,這點也尤為重要,如今我們的讀取過程比以往快30%。”

RFID刀具識別的首要需求就是能夠自動化且安全的處理刀具數據,這一點數年前就已實現。精確傳輸刀具尺寸、使用參數,同時記錄使用壽命及剩余使用次數,這樣能確保可靠的加工過程。Weishaupt解說到:“記錄刀具的切割次數非常重要,切割力度的增大會導致刀具磨損,從而使得工件的形狀有偏差。而熱循環負載及機械循環負載會導致表面剝落,這對零部件是不可修復的損壞。”切割刀具使用久了就會出現表面剝落,這種情況下就無法測量實際磨損情況。只有在出現裂縫且蔓延開時才能知道磨損情況。結構的變化及勞損會導致顆粒的分離,進而損壞零部件。因摩擦產生的刀具磨損則會導致切割力度的增加。一旦刀具邊緣無法承受更強的切割力度時,刀具會斷裂,甚至會損壞工件。

航空零部件的成本通常以成千上萬的美元計算,那問題就顯而易見了。原先憑經驗估算刀具使用壽命,如今每把刀柄上的數據載體能將刀具的最大使用壽命傳輸至刀具上的編碼塊,從而大大減小了這顯而易見的成本問題。

BIS M數據載體具有唯一ID號,除了能知道刀具使用次數外,還能為刀具創建Weishaupt先生所提到的使用壽命文件。數據載體上的唯一ID號只可讀取,不可更改,這能對零部件進行追溯,確保其質量,同時能記錄每把刀具的歷史信息。刀具管理系統內對刀具數據的集中式存儲及處理能以不計其數的新方式進一步優化刀具的使用。巴魯夫的刀具ID在Premium AEROTEC公司的智能化網絡生產中是關鍵技術,助力該公司沖入工業4.0的云霄。

Premium AEROTEC

Premium AEROTEC是世界頂級商用及軍用航空結構Tier 1供應商之一,其公司分布在Augsburg, Bremen, Nordenham, Varel及Bra?ov (羅馬尼亞),業務包含使用鋁、鈦、碳纖維增強復合材料(CFRP)材質開發并生產大型航空零部件。Premium AEROTEC對A350 XWB的開發及生產也做了杰出貢獻。此外,該公司還為波音787 "Dreamliner”, Eurofighter及A400M提供零部件。2016年,Premium AEROTEC的銷售額達20億歐元。

圖片:

圖中為DNC 51:

在Premium AEROTEC內,約有30臺機加工中心配備了巴魯夫刀具ID讀寫頭及BIS V處理單元。

切割刀具在卓勒對刀儀中準備,利用刀具ID讀寫頭在刀柄上將相關刀具數據寫入BIS M數據載體內。

P3093195b: Premium AEROTEC公司在刀柄內為30,000臺左右的刀具裝上了巴魯夫的BIS M數據載體。

P3093211: 刀柄內的巴魯夫BIS M數據載體符合RFID的開放式ISO 15693及ISO 14443A標準

BIS V: BIS V處理單元能在多種頻率下通訊,為全球通用的總線系統提供了全方位的接口。

航空結構零部件的機加工是業內最頂級的機械加工之一。原因之一是使用了最現代化但難以處理的材料進行加工,除了復雜的鋁合金外,鈦、碳纖維增強復合材料(CFRP)材質都對加工過程有很高的要求。此外,航天航空領域更偏愛薄壁零部件,在減重的同時又要保證零部件的高強度及韌性,這點至關重要。輕合金通常有復雜的自由曲面也最難切割。德國奧格斯堡Premium AEROTEC公司的刀具修復及調試負責人Daniel Weishaupt說到:“高性能切割,即HPC,對精度及過程的可靠性要求極為高。”因而確保零部件的緊密度高是重中之重。Weishaupt還說到:“最基本的要求是要讓刀具參數精準無誤的上傳至機加工中心。”這也是使用刀具識別系統的主要原因。

像巴魯夫刀具ID這類識別系統的普遍優勢是能使用高頻電磁交頻場實現安裝在刀具上的數據載體和讀寫頭之間的刀具數據傳輸。射頻識別,即RFID,能確保刀具的關聯性,例如,使用RFID讀寫頭,對刀儀上的數據就能寫入刀具上的數據載體內并在刀庫中進行讀取。此外,刀具用完后,切割次數等的相關數據也能再次寫入數據載體。數據的自動化處理能確保所有信息的正確性與及時性。因此,Premium AEROTEC在卓勒的對刀儀及測量設備上以及30多個機加工中心內配備了巴魯夫的刀具ID讀寫頭及處理單元。Weishaupt說到:“我們能將系統集成入不同機器的控制器上,不會有任何麻煩。”集成是由Augsburg的Erhardt + Leimer Automatisierungstechnik GmbH公司操作實施的。這家公司提供專業的加工過程系統解決方案及自動化技術,僅12周就能完成。

巴魯夫的BIS M讀寫頭有多個尺寸大小,圓形、條狀形,能滿足Premium AEROTEC不同機加工中心的多樣需求。

巴魯夫的BIS V能在多種頻率下通訊。因此,Premium AEROTEC的控制器不僅能使用金屬環境下牢固可靠的低頻系統零部件(LF, 70...455 kHz)進行操作,同時還能使用高頻零部件(HF, 13.56 MHz)。對于這家商用軍用航空零部件公司來說,該款處理單元的多種接口方式能整合入不同的機器中,這點才是至關重要的,它適合世界范圍內行業通用的總線系統,如Profibus, Profinet, EtherCAT, CC-Link and Ethernet/IP,還具備Ethernet接口的網絡服務器,此外,適合多個通用控制器OEM的功能模塊能更快進行配置。

現有的刀具及刀柄上很匹配的裝上了數據載體(所謂的編碼塊)。Premium AEROTEC選擇BIS M型號的數據載體,能在13.56 MHz的頻率下工作,進行無限次數的讀寫循環。德國奧格斯堡Premium AEROTEC公司的刀具修復及調試負責人Daniel Weishaupt說道:“我們決定使用BIS M版本是因為這類編碼塊符合RFID的ISO 15693及ISO 14443A標準,不同生產商都能提供。”這位負責人將這一產品視為生產的安全保障。目前Premium AEROTEC公司在刀柄內為30,000臺左右的刀具裝上了巴魯夫的BIS M數據載體。

Weishaupt先生還補充道:“BIS M RFID系統能在高速傳輸下還能保證數據的優良質量,這點也尤為重要,如今我們的讀取過程比以往快30%。”

RFID刀具識別的首要需求就是能夠自動化且安全的處理刀具數據,這一點數年前就已實現。精確傳輸刀具尺寸、使用參數,同時記錄使用壽命及剩余使用次數,這樣能確保可靠的加工過程。Weishaupt解說到:“記錄刀具的切割次數非常重要,切割力度的增大會導致刀具磨損,從而使得工件的形狀有偏差。而熱循環負載及機械循環負載會導致表面剝落,這對零部件是不可修復的損壞。”切割刀具使用久了就會出現表面剝落,這種情況下就無法測量實際磨損情況。只有在出現裂縫且蔓延開時才能知道磨損情況。結構的變化及勞損會導致顆粒的分離,進而損壞零部件。因摩擦產生的刀具磨損則會導致切割力度的增加。一旦刀具邊緣無法承受更強的切割力度時,刀具會斷裂,甚至會損壞工件。

航空零部件的成本通常以成千上萬的美元計算,那問題就顯而易見了。原先憑經驗估算刀具使用壽命,如今每把刀柄上的數據載體能將刀具的最大使用壽命傳輸至刀具上的編碼塊,從而大大減小了這顯而易見的成本問題。

BIS M數據載體具有唯一ID號,除了能知道刀具使用次數外,還能為刀具創建Weishaupt先生所提到的使用壽命文件。數據載體上的唯一ID號只可讀取,不可更改,這能對零部件進行追溯,確保其質量,同時能記錄每把刀具的歷史信息。刀具管理系統內對刀具數據的集中式存儲及處理能以不計其數的新方式進一步優化刀具的使用。巴魯夫的刀具ID在Premium AEROTEC公司的智能化網絡生產中是關鍵技術,助力該公司沖入工業4.0的云霄。

Premium AEROTEC

Premium AEROTEC是世界頂級商用及軍用航空結構Tier 1供應商之一,其公司分布在Augsburg, Bremen, Nordenham, Varel及Bra?ov (羅馬尼亞),業務包含使用鋁、鈦、碳纖維增強復合材料(CFRP)材質開發并生產大型航空零部件。Premium AEROTEC對A350 XWB的開發及生產也做了杰出貢獻。此外,該公司還為波音787 "Dreamliner”, Eurofighter及A400M提供零部件。2016年,Premium AEROTEC的銷售額達20億歐元。

圖片:

圖中為DNC 51:

在Premium AEROTEC內,約有30臺機加工中心配備了巴魯夫刀具ID讀寫頭及BIS V處理單元。

切割刀具在卓勒對刀儀中準備,利用刀具ID讀寫頭在刀柄上將相關刀具數據寫入BIS M數據載體內。

P3093195b: Premium AEROTEC公司在刀柄內為30,000臺左右的刀具裝上了巴魯夫的BIS M數據載體。

P3093211: 刀柄內的巴魯夫BIS M數據載體符合RFID的開放式ISO 15693及ISO 14443A標準

BIS V: BIS V處理單元能在多種頻率下通訊,為全球通用的總線系統提供了全方位的接口。