機(jī)床必須滿足多方面的要求。從用戶角度上看,諸如生產(chǎn)效率高和設(shè)備可靠性強(qiáng)等因素是至關(guān)重要的,對于機(jī)床制造廠商來說,這就意味著要達(dá)到最具經(jīng)濟(jì)性的工藝參數(shù),例如在穩(wěn)定生產(chǎn)狀態(tài)下達(dá)到較大的切深和較高的進(jìn)給量。生產(chǎn)狀態(tài)不穩(wěn),即可表現(xiàn)為設(shè)備發(fā)生振動,尤其在機(jī)床結(jié)構(gòu)和部件剛性不足的時(shí)候。

出于這種原因,機(jī)床整體就需要達(dá)到很高的靜態(tài)和動態(tài)剛性。如果生產(chǎn)狀態(tài)不穩(wěn)定,則機(jī)床的理論功效就無法被充分利用。

RWTH Aachen大學(xué)WZL學(xué)院可以為設(shè)備和生產(chǎn)流程提供測量技術(shù)方面的幫助,以對設(shè)備振動問題作出客觀的評估,并對設(shè)備特征作出描述。對此,可以揭示出靜態(tài)特性曲線、動態(tài)柔度頻率特性、生產(chǎn)過程中的振蕩形式與振顫特征等現(xiàn)象。通過此類探索,不穩(wěn)定的生產(chǎn)流程可以得到識別,機(jī)械結(jié)構(gòu)上的原因即可得到確定。

為了對機(jī)床的機(jī)械結(jié)構(gòu)性能作出詳細(xì)分析和優(yōu)化,WZL學(xué)院可以采用有限元(FEM)方法,對機(jī)床的結(jié)構(gòu)進(jìn)行模擬,通過FE建模和測量數(shù)值補(bǔ)償,對機(jī)床結(jié)構(gòu)進(jìn)行詳細(xì)的分析和虛擬優(yōu)化,所獲得的優(yōu)化結(jié)構(gòu)可以被納入到下一步設(shè)計(jì)工作中去。最后,對在設(shè)計(jì)中所做的修改通過后續(xù)新的工藝探索活動加以測評。下文以Wema Voltland Technology公司的一臺特種機(jī)床為例,對整個(gè)過程作出描述。

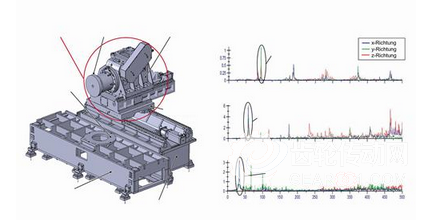

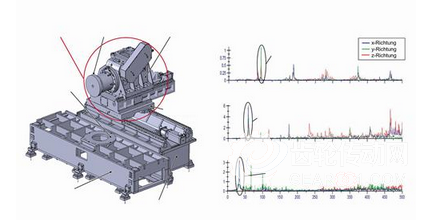

位于Plauen/Vogtland地區(qū)的Wema Vogtland公司是一家在各類機(jī)床改造和大修領(lǐng)域的主導(dǎo)供應(yīng)廠商,同時(shí)也是一家機(jī)床制造廠商(尤其是特種機(jī)床)。可被納入到擁有全自動工件轉(zhuǎn)載功能的生產(chǎn)線上的此類特種機(jī)床能夠用于對諸如用戶專用工件的銑削加工。設(shè)備構(gòu)造如圖2(左側(cè))所示,該設(shè)備基本上由一個(gè)可分成兩半(即側(cè)面單元和中間單元)的床身、銑削單元和工件夾持單元構(gòu)成(圖中未顯示出來),帶有加工主軸和刀座的銑削單元可以在X和Z軸方向上移動,中間單元擁有一個(gè)可安裝工件支架的連接板。

測量涉及各種不同的工藝參數(shù)和多種生產(chǎn)流程

在該機(jī)床樣機(jī)的使用過程中,某些生產(chǎn)流程出現(xiàn)了性能不穩(wěn)定的現(xiàn)象。為了能夠更好地對生產(chǎn)流程作出評判,在加工過程中WZL學(xué)院對振動狀況進(jìn)行了測量。測量涉及多種生產(chǎn)流程和各種不同的參數(shù),所測定的不僅僅是不穩(wěn)定的生產(chǎn)流程,同時(shí)也包含了穩(wěn)定的生產(chǎn)流程,以便為分析和評判獲得可比對的測量結(jié)果。

在對生產(chǎn)流程進(jìn)行評判時(shí),也對加速度信號的頻率范圍進(jìn)行了分析和評判。當(dāng)加工作業(yè)處于穩(wěn)定狀態(tài)時(shí),主要顯現(xiàn)齒合頻率及其諧波;當(dāng)加工作業(yè)因設(shè)備自發(fā)振動而處于不穩(wěn)定狀態(tài)時(shí),則主要顯現(xiàn)諧振頻率。諧振頻率在振幅上要明顯超過齒合頻率。對于所試驗(yàn)的設(shè)備不穩(wěn)定生產(chǎn)流程,可以識別出30?Hz、35?Hz和55?Hz的顫振頻率,如圖2(右側(cè))所示。

為了查明不穩(wěn)定生產(chǎn)流程的原因,對生產(chǎn)設(shè)備進(jìn)行了測量。為了能夠?qū)υO(shè)備靜態(tài)性能特征作出描述,首先對靜態(tài)特性曲線進(jìn)行了記錄。有了靜態(tài)特性曲線,即可識別出機(jī)床靜態(tài)剛性和以間隙方式出現(xiàn)的實(shí)際非線性(例如導(dǎo)向裝置和軸承)狀況。該機(jī)床顯現(xiàn)出一種幾乎直線的靜態(tài)變形特征,并因在加載和卸載之間的滯后程度低而可被視為是無間隙和無摩擦狀態(tài)。由此,為動態(tài)柔度特性和模態(tài)分析在測量技術(shù)上的可評判性提供了一種前提條件。

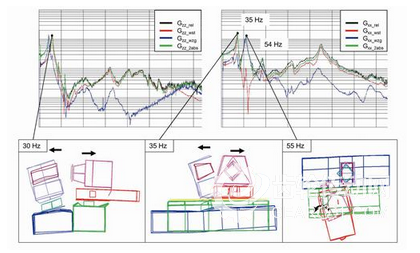

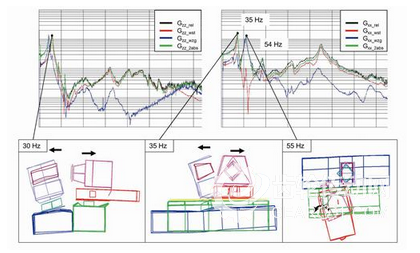

針對機(jī)床動態(tài)特性的研究和評定,利用了設(shè)備的柔度頻率特性。通過頻率范圍內(nèi)的動態(tài)偏移及其動態(tài)力的商,可以計(jì)算出作為觸發(fā)頻率之上復(fù)雜數(shù)字的柔度頻率特性數(shù)值。圖3所示為各不同頻率特性的相應(yīng)振幅。依據(jù)柔度頻率特性上的諧振峰值,可以得出設(shè)備固有頻率。很容易看出,前三個(gè)固有頻率與加工試驗(yàn)中所測得的顫振頻率相一致。

借助于模態(tài)分析可以求得機(jī)床的本質(zhì)形式并使之可視化

通過模態(tài)試驗(yàn)分析,可以實(shí)現(xiàn)對機(jī)床固有頻率內(nèi)本質(zhì)形式的可視化。對此,可以確定出設(shè)備幾何外形和網(wǎng)狀模型,其節(jié)點(diǎn)可以成為測量點(diǎn)。在每個(gè)測量點(diǎn)上,可以測得柔性頻率特性,然后再獲得設(shè)備所出現(xiàn)的本質(zhì)形式并實(shí)現(xiàn)可視化。由此可以更好地理解設(shè)備在不同頻率條件下的振動特性和設(shè)備結(jié)構(gòu)上仍具改進(jìn)潛力部位的第一個(gè)固有頻率。

通過模態(tài)分析,可以為每個(gè)所識別的臨界固有頻率提供相應(yīng)的振動形式(見圖3)。30?Hz時(shí)的固有形式表現(xiàn)出銑削單元和工件夾持裝置在Z軸方向上的傾覆趨向;而35?Hz時(shí)的銑削單元和工件夾持裝置則在X軸方向上呈現(xiàn)逆相傾覆;當(dāng)頻率為55?Hz時(shí),可以看出銑削單元圍繞著Y軸旋轉(zhuǎn)。在進(jìn)行測量試驗(yàn)之后,采用有限元(FEM)方法為機(jī)床建立起一個(gè)模擬模型,以便對設(shè)備狀態(tài)進(jìn)行詳細(xì)的研究。模擬模型的建立分為三個(gè)步驟:結(jié)構(gòu)部件的提煉、網(wǎng)絡(luò)化和耦合。在第一個(gè)步驟中,對各個(gè)結(jié)構(gòu)性部件進(jìn)行了簡化,以免無謂地增加計(jì)算時(shí)間。

從模態(tài)分析中可以看出,所有被觀察的自有模態(tài)均從床身部件(側(cè)面單元或中間單元)中產(chǎn)生。因此,對側(cè)面單元和中間單元只作輕微地簡化。而銑削單元和工件夾持單元則接受更大的提煉。然后,對各個(gè)部件進(jìn)行網(wǎng)絡(luò)連接,各網(wǎng)絡(luò)單元大小要視相關(guān)結(jié)構(gòu)部件的提煉程度而定。

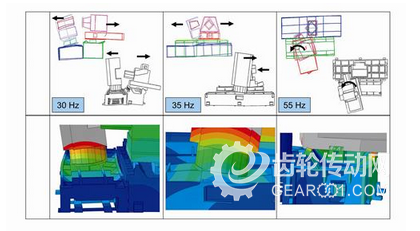

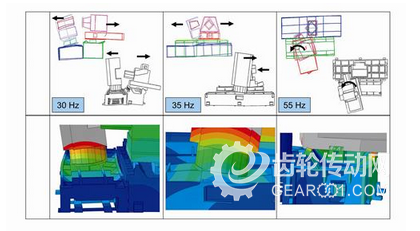

在下一個(gè)步驟中,把結(jié)構(gòu)部件匯總到總的模擬模型中去,其重點(diǎn)在于對部件之間的連接進(jìn)行展現(xiàn)。在實(shí)際應(yīng)用中,結(jié)構(gòu)部件往往是通過各種不同的元件進(jìn)行相互耦合的。在建立完整的模擬模型之后,可依據(jù)機(jī)械試驗(yàn)結(jié)果對模型進(jìn)行補(bǔ)償,補(bǔ)償之后的模擬和測量臨界自有形式的對比情況,見圖4。

制訂改進(jìn)建議書和驗(yàn)證改進(jìn)措施的成果

在經(jīng)過補(bǔ)償?shù)脑O(shè)備整體模型的模擬結(jié)果的基礎(chǔ)上,可以對相關(guān)的臨界固有頻率的自有形式進(jìn)行詳細(xì)的變形分析,分析的目的在于對設(shè)備相應(yīng)振動的原因進(jìn)行識別。對此,可以識別出造成結(jié)構(gòu)部件發(fā)生極大變形的部位,變形的原因也構(gòu)成了振動現(xiàn)象的原因,這些振動現(xiàn)象必須得到排除,以便設(shè)備在這些部位上的剛性得到加強(qiáng),同時(shí)把臨界固有頻率推移到一個(gè)較高的頻率范圍。

通過采取提高固有頻率的辦法,總體上可以降低原先擁有固有頻率的那些部位的動態(tài)柔度。因此可以認(rèn)定,增強(qiáng)床身的剛性可以降低部件動態(tài)問題的嚴(yán)重程度,并避免產(chǎn)生顫動振蕩。

圖4所示下部區(qū)域所識別出的相關(guān)固有頻率相對應(yīng)的設(shè)備變形狀況。針對30?Hz時(shí)銑削單元和工件夾持裝置在Z軸方向上的傾覆問題,振蕩原因首先應(yīng)該從工件夾持裝置與設(shè)備中間單元相互連接的區(qū)域里查找,這是因?yàn)檫@里出現(xiàn)最嚴(yán)重的變形現(xiàn)象。盡管在床身上設(shè)置了大量的橫向筋條,但是連接板仍會發(fā)生變形,導(dǎo)致整個(gè)中間單元在Z軸方向上發(fā)生彎曲。由此,可以造成側(cè)面單元與中間單元相互裂開。

當(dāng)發(fā)生反相傾覆時(shí)會出現(xiàn)較大的局部變形

當(dāng)頻率為35?Hz,銑削單元和工件夾持裝置在X軸方向上發(fā)生反相傾覆時(shí),在工件夾持裝置與設(shè)備中間單元相連接的區(qū)域內(nèi)會出現(xiàn)較大的局部變形(見圖4的中下部分)。如同30?Hz時(shí)的自有形式一樣,連接板會發(fā)生變形,這是因?yàn)橛糜谠囼?yàn)的縱向筋條無法承受連接板的變形力。

與以往所觀察到的兩種固有頻率相反,當(dāng)頻率為55?Hz和銑削單元繞著Y軸旋轉(zhuǎn)時(shí),其振蕩的原因在于側(cè)面單元的導(dǎo)向區(qū)域內(nèi)(見圖4,右下部分),盡管為了穩(wěn)定導(dǎo)向軌道,在側(cè)面單元里加入橫向筋條,但后導(dǎo)向裝置仍然會發(fā)生傾覆。

在識別振蕩原因之后,該公司與制造廠家一起合作,制訂出了如何增強(qiáng)機(jī)床床身的結(jié)構(gòu)剛性和如何采用有限元方法來進(jìn)行模擬檢驗(yàn)和評判等多種措施。為了使連接板與床身的接合達(dá)到更大的剛性,連接板被做得更加結(jié)實(shí)和尺寸更大,以便使后面兩個(gè)橫向筋條可以發(fā)揮出支撐連接板的作用。在側(cè)面單元里,也需要采取增加橫向筋條的數(shù)量和厚度的辦法來解決后部導(dǎo)向裝置的可能折彎的問題。

在設(shè)備模型上采取了這些措施之后,重新進(jìn)行一次模擬。通過對初始模型和改進(jìn)型模型之間的自有形式的比對,可以對改進(jìn)措施的效果作出評定。由此可以把第一種,即30?Hz頻率模式下的固有頻率提高128%,把35?Hz頻率模式下的固有頻率提高138%,和把55?Hz頻率模式下的固有頻率提高35%。通過提高此類頻率,可以明顯看出機(jī)床床身結(jié)構(gòu)的剛性得到了提高。

依據(jù)正面的評估結(jié)果,對由此做了設(shè)計(jì)更改的設(shè)備床身進(jìn)行制造,也對設(shè)備進(jìn)行了改造。為了能夠作出最終的評估,再次采用所有相關(guān)的作業(yè)流程參數(shù)對加工試驗(yàn)進(jìn)行了測量,并檢驗(yàn)了設(shè)備流程不穩(wěn)定性的問題。試驗(yàn)結(jié)果表明,檢驗(yàn)的所有作業(yè)流程整體穩(wěn)定,所要求的工件誤差范圍也得到了保證。

通過整體作業(yè)流程方式有針對性地實(shí)現(xiàn)對設(shè)備的改進(jìn)

借助于一個(gè)包含測量和模擬試驗(yàn)與模擬結(jié)構(gòu)改進(jìn)內(nèi)容在內(nèi)的整體作業(yè)流程,可以得到一個(gè)有針對性的特種設(shè)備結(jié)構(gòu)改進(jìn)的結(jié)果,并阻止振蕩現(xiàn)象的再生。

首先從測量技術(shù)角度對設(shè)備特征進(jìn)行表述,并對造成設(shè)備加工流程不穩(wěn)定現(xiàn)象的臨界固有頻率進(jìn)行識別,然后為設(shè)備建立相應(yīng)的模型并作補(bǔ)償,對臨界頻率條件下設(shè)備振蕩特征進(jìn)行了詳細(xì)的模擬和分析,由此可以制訂出增強(qiáng)設(shè)備結(jié)構(gòu)部件剛性的有針對性的措施。在制造廠家落實(shí)好改進(jìn)措施之后,再通過第二次測量檢驗(yàn)工作來驗(yàn)證整改措施的最終成果。

出于這種原因,機(jī)床整體就需要達(dá)到很高的靜態(tài)和動態(tài)剛性。如果生產(chǎn)狀態(tài)不穩(wěn)定,則機(jī)床的理論功效就無法被充分利用。

RWTH Aachen大學(xué)WZL學(xué)院可以為設(shè)備和生產(chǎn)流程提供測量技術(shù)方面的幫助,以對設(shè)備振動問題作出客觀的評估,并對設(shè)備特征作出描述。對此,可以揭示出靜態(tài)特性曲線、動態(tài)柔度頻率特性、生產(chǎn)過程中的振蕩形式與振顫特征等現(xiàn)象。通過此類探索,不穩(wěn)定的生產(chǎn)流程可以得到識別,機(jī)械結(jié)構(gòu)上的原因即可得到確定。

為了對機(jī)床的機(jī)械結(jié)構(gòu)性能作出詳細(xì)分析和優(yōu)化,WZL學(xué)院可以采用有限元(FEM)方法,對機(jī)床的結(jié)構(gòu)進(jìn)行模擬,通過FE建模和測量數(shù)值補(bǔ)償,對機(jī)床結(jié)構(gòu)進(jìn)行詳細(xì)的分析和虛擬優(yōu)化,所獲得的優(yōu)化結(jié)構(gòu)可以被納入到下一步設(shè)計(jì)工作中去。最后,對在設(shè)計(jì)中所做的修改通過后續(xù)新的工藝探索活動加以測評。下文以Wema Voltland Technology公司的一臺特種機(jī)床為例,對整個(gè)過程作出描述。

位于Plauen/Vogtland地區(qū)的Wema Vogtland公司是一家在各類機(jī)床改造和大修領(lǐng)域的主導(dǎo)供應(yīng)廠商,同時(shí)也是一家機(jī)床制造廠商(尤其是特種機(jī)床)。可被納入到擁有全自動工件轉(zhuǎn)載功能的生產(chǎn)線上的此類特種機(jī)床能夠用于對諸如用戶專用工件的銑削加工。設(shè)備構(gòu)造如圖2(左側(cè))所示,該設(shè)備基本上由一個(gè)可分成兩半(即側(cè)面單元和中間單元)的床身、銑削單元和工件夾持單元構(gòu)成(圖中未顯示出來),帶有加工主軸和刀座的銑削單元可以在X和Z軸方向上移動,中間單元擁有一個(gè)可安裝工件支架的連接板。

圖1 通往動態(tài)穩(wěn)定的機(jī)床之路

測量涉及各種不同的工藝參數(shù)和多種生產(chǎn)流程

在該機(jī)床樣機(jī)的使用過程中,某些生產(chǎn)流程出現(xiàn)了性能不穩(wěn)定的現(xiàn)象。為了能夠更好地對生產(chǎn)流程作出評判,在加工過程中WZL學(xué)院對振動狀況進(jìn)行了測量。測量涉及多種生產(chǎn)流程和各種不同的參數(shù),所測定的不僅僅是不穩(wěn)定的生產(chǎn)流程,同時(shí)也包含了穩(wěn)定的生產(chǎn)流程,以便為分析和評判獲得可比對的測量結(jié)果。

在對生產(chǎn)流程進(jìn)行評判時(shí),也對加速度信號的頻率范圍進(jìn)行了分析和評判。當(dāng)加工作業(yè)處于穩(wěn)定狀態(tài)時(shí),主要顯現(xiàn)齒合頻率及其諧波;當(dāng)加工作業(yè)因設(shè)備自發(fā)振動而處于不穩(wěn)定狀態(tài)時(shí),則主要顯現(xiàn)諧振頻率。諧振頻率在振幅上要明顯超過齒合頻率。對于所試驗(yàn)的設(shè)備不穩(wěn)定生產(chǎn)流程,可以識別出30?Hz、35?Hz和55?Hz的顫振頻率,如圖2(右側(cè))所示。

為了查明不穩(wěn)定生產(chǎn)流程的原因,對生產(chǎn)設(shè)備進(jìn)行了測量。為了能夠?qū)υO(shè)備靜態(tài)性能特征作出描述,首先對靜態(tài)特性曲線進(jìn)行了記錄。有了靜態(tài)特性曲線,即可識別出機(jī)床靜態(tài)剛性和以間隙方式出現(xiàn)的實(shí)際非線性(例如導(dǎo)向裝置和軸承)狀況。該機(jī)床顯現(xiàn)出一種幾乎直線的靜態(tài)變形特征,并因在加載和卸載之間的滯后程度低而可被視為是無間隙和無摩擦狀態(tài)。由此,為動態(tài)柔度特性和模態(tài)分析在測量技術(shù)上的可評判性提供了一種前提條件。

針對機(jī)床動態(tài)特性的研究和評定,利用了設(shè)備的柔度頻率特性。通過頻率范圍內(nèi)的動態(tài)偏移及其動態(tài)力的商,可以計(jì)算出作為觸發(fā)頻率之上復(fù)雜數(shù)字的柔度頻率特性數(shù)值。圖3所示為各不同頻率特性的相應(yīng)振幅。依據(jù)柔度頻率特性上的諧振峰值,可以得出設(shè)備固有頻率。很容易看出,前三個(gè)固有頻率與加工試驗(yàn)中所測得的顫振頻率相一致。

圖2 Wema Vogtland公司特種設(shè)備的構(gòu)造(左)和加工試驗(yàn)的評估(右)

借助于模態(tài)分析可以求得機(jī)床的本質(zhì)形式并使之可視化

通過模態(tài)試驗(yàn)分析,可以實(shí)現(xiàn)對機(jī)床固有頻率內(nèi)本質(zhì)形式的可視化。對此,可以確定出設(shè)備幾何外形和網(wǎng)狀模型,其節(jié)點(diǎn)可以成為測量點(diǎn)。在每個(gè)測量點(diǎn)上,可以測得柔性頻率特性,然后再獲得設(shè)備所出現(xiàn)的本質(zhì)形式并實(shí)現(xiàn)可視化。由此可以更好地理解設(shè)備在不同頻率條件下的振動特性和設(shè)備結(jié)構(gòu)上仍具改進(jìn)潛力部位的第一個(gè)固有頻率。

圖3 X軸和Z軸向上的柔度頻率特性(上)和在臨界頻率條件下設(shè)備的自有形式(下)

通過模態(tài)分析,可以為每個(gè)所識別的臨界固有頻率提供相應(yīng)的振動形式(見圖3)。30?Hz時(shí)的固有形式表現(xiàn)出銑削單元和工件夾持裝置在Z軸方向上的傾覆趨向;而35?Hz時(shí)的銑削單元和工件夾持裝置則在X軸方向上呈現(xiàn)逆相傾覆;當(dāng)頻率為55?Hz時(shí),可以看出銑削單元圍繞著Y軸旋轉(zhuǎn)。在進(jìn)行測量試驗(yàn)之后,采用有限元(FEM)方法為機(jī)床建立起一個(gè)模擬模型,以便對設(shè)備狀態(tài)進(jìn)行詳細(xì)的研究。模擬模型的建立分為三個(gè)步驟:結(jié)構(gòu)部件的提煉、網(wǎng)絡(luò)化和耦合。在第一個(gè)步驟中,對各個(gè)結(jié)構(gòu)性部件進(jìn)行了簡化,以免無謂地增加計(jì)算時(shí)間。

從模態(tài)分析中可以看出,所有被觀察的自有模態(tài)均從床身部件(側(cè)面單元或中間單元)中產(chǎn)生。因此,對側(cè)面單元和中間單元只作輕微地簡化。而銑削單元和工件夾持單元則接受更大的提煉。然后,對各個(gè)部件進(jìn)行網(wǎng)絡(luò)連接,各網(wǎng)絡(luò)單元大小要視相關(guān)結(jié)構(gòu)部件的提煉程度而定。

在下一個(gè)步驟中,把結(jié)構(gòu)部件匯總到總的模擬模型中去,其重點(diǎn)在于對部件之間的連接進(jìn)行展現(xiàn)。在實(shí)際應(yīng)用中,結(jié)構(gòu)部件往往是通過各種不同的元件進(jìn)行相互耦合的。在建立完整的模擬模型之后,可依據(jù)機(jī)械試驗(yàn)結(jié)果對模型進(jìn)行補(bǔ)償,補(bǔ)償之后的模擬和測量臨界自有形式的對比情況,見圖4。

圖4 在臨界頻率條件下的變形分析

制訂改進(jìn)建議書和驗(yàn)證改進(jìn)措施的成果

在經(jīng)過補(bǔ)償?shù)脑O(shè)備整體模型的模擬結(jié)果的基礎(chǔ)上,可以對相關(guān)的臨界固有頻率的自有形式進(jìn)行詳細(xì)的變形分析,分析的目的在于對設(shè)備相應(yīng)振動的原因進(jìn)行識別。對此,可以識別出造成結(jié)構(gòu)部件發(fā)生極大變形的部位,變形的原因也構(gòu)成了振動現(xiàn)象的原因,這些振動現(xiàn)象必須得到排除,以便設(shè)備在這些部位上的剛性得到加強(qiáng),同時(shí)把臨界固有頻率推移到一個(gè)較高的頻率范圍。

通過采取提高固有頻率的辦法,總體上可以降低原先擁有固有頻率的那些部位的動態(tài)柔度。因此可以認(rèn)定,增強(qiáng)床身的剛性可以降低部件動態(tài)問題的嚴(yán)重程度,并避免產(chǎn)生顫動振蕩。

圖4所示下部區(qū)域所識別出的相關(guān)固有頻率相對應(yīng)的設(shè)備變形狀況。針對30?Hz時(shí)銑削單元和工件夾持裝置在Z軸方向上的傾覆問題,振蕩原因首先應(yīng)該從工件夾持裝置與設(shè)備中間單元相互連接的區(qū)域里查找,這是因?yàn)檫@里出現(xiàn)最嚴(yán)重的變形現(xiàn)象。盡管在床身上設(shè)置了大量的橫向筋條,但是連接板仍會發(fā)生變形,導(dǎo)致整個(gè)中間單元在Z軸方向上發(fā)生彎曲。由此,可以造成側(cè)面單元與中間單元相互裂開。

當(dāng)發(fā)生反相傾覆時(shí)會出現(xiàn)較大的局部變形

當(dāng)頻率為35?Hz,銑削單元和工件夾持裝置在X軸方向上發(fā)生反相傾覆時(shí),在工件夾持裝置與設(shè)備中間單元相連接的區(qū)域內(nèi)會出現(xiàn)較大的局部變形(見圖4的中下部分)。如同30?Hz時(shí)的自有形式一樣,連接板會發(fā)生變形,這是因?yàn)橛糜谠囼?yàn)的縱向筋條無法承受連接板的變形力。

與以往所觀察到的兩種固有頻率相反,當(dāng)頻率為55?Hz和銑削單元繞著Y軸旋轉(zhuǎn)時(shí),其振蕩的原因在于側(cè)面單元的導(dǎo)向區(qū)域內(nèi)(見圖4,右下部分),盡管為了穩(wěn)定導(dǎo)向軌道,在側(cè)面單元里加入橫向筋條,但后導(dǎo)向裝置仍然會發(fā)生傾覆。

在識別振蕩原因之后,該公司與制造廠家一起合作,制訂出了如何增強(qiáng)機(jī)床床身的結(jié)構(gòu)剛性和如何采用有限元方法來進(jìn)行模擬檢驗(yàn)和評判等多種措施。為了使連接板與床身的接合達(dá)到更大的剛性,連接板被做得更加結(jié)實(shí)和尺寸更大,以便使后面兩個(gè)橫向筋條可以發(fā)揮出支撐連接板的作用。在側(cè)面單元里,也需要采取增加橫向筋條的數(shù)量和厚度的辦法來解決后部導(dǎo)向裝置的可能折彎的問題。

在設(shè)備模型上采取了這些措施之后,重新進(jìn)行一次模擬。通過對初始模型和改進(jìn)型模型之間的自有形式的比對,可以對改進(jìn)措施的效果作出評定。由此可以把第一種,即30?Hz頻率模式下的固有頻率提高128%,把35?Hz頻率模式下的固有頻率提高138%,和把55?Hz頻率模式下的固有頻率提高35%。通過提高此類頻率,可以明顯看出機(jī)床床身結(jié)構(gòu)的剛性得到了提高。

依據(jù)正面的評估結(jié)果,對由此做了設(shè)計(jì)更改的設(shè)備床身進(jìn)行制造,也對設(shè)備進(jìn)行了改造。為了能夠作出最終的評估,再次采用所有相關(guān)的作業(yè)流程參數(shù)對加工試驗(yàn)進(jìn)行了測量,并檢驗(yàn)了設(shè)備流程不穩(wěn)定性的問題。試驗(yàn)結(jié)果表明,檢驗(yàn)的所有作業(yè)流程整體穩(wěn)定,所要求的工件誤差范圍也得到了保證。

通過整體作業(yè)流程方式有針對性地實(shí)現(xiàn)對設(shè)備的改進(jìn)

借助于一個(gè)包含測量和模擬試驗(yàn)與模擬結(jié)構(gòu)改進(jìn)內(nèi)容在內(nèi)的整體作業(yè)流程,可以得到一個(gè)有針對性的特種設(shè)備結(jié)構(gòu)改進(jìn)的結(jié)果,并阻止振蕩現(xiàn)象的再生。

首先從測量技術(shù)角度對設(shè)備特征進(jìn)行表述,并對造成設(shè)備加工流程不穩(wěn)定現(xiàn)象的臨界固有頻率進(jìn)行識別,然后為設(shè)備建立相應(yīng)的模型并作補(bǔ)償,對臨界頻率條件下設(shè)備振蕩特征進(jìn)行了詳細(xì)的模擬和分析,由此可以制訂出增強(qiáng)設(shè)備結(jié)構(gòu)部件剛性的有針對性的措施。在制造廠家落實(shí)好改進(jìn)措施之后,再通過第二次測量檢驗(yàn)工作來驗(yàn)證整改措施的最終成果。