近年來,日本珩磨業界有越來越多的企業將漲珩工藝轉換為單沖程珩磨工藝,即采用電鍍刀具單次通過內孔進行研磨的技術。單沖程珩磨的工藝并不是在日本研發的,美國專業雜志《IND DIAMOND REV》于1990年時已有刊載,當時這種珩磨工藝已經在美國普遍地使用。但日本的企業卻在很長的一段時間里都并未對此形成重視。

40多年前,筆者曾接觸過一家汽車燃料系統部件加工商,這家企業正是用單沖程珩磨工藝替代了漲珩工藝。當時向他們詳細了解了這兩種工藝的優缺點之后,被告知單沖程珩磨與多沖程漲珩工藝相比在尺寸一致性及成本控制等方面有很多優點,但是缺點也比較明顯,例如尺寸調節有難度、設備占地面積大等,而最大的不足是由于多軸累加以及刀具工藝所造成的加工精度欠佳。

1978年左右,日本國內開始對原來的單沖程珩磨工藝進行了改善,在主軸旋轉的同時產生振動,通過振動使原來需要4到5個軸才能完成的研磨,只需要2到3個軸就可以完成,從而減少了近百分之五十的工程數量。由于簡化了工藝,并且不需要豐富珩磨經驗就可以操作,初期在對加工精度要求不高的珩磨加工企業中被快速地推廣。珩磨設備制造商出于對這片新市場的熱衷,紛紛投身其中,但是相對于多沖程漲珩工藝,單沖程珩磨工藝的加工精度問題一直得不到突破。

筆者在那段時間里正思考如何把手工研磨效果以機械化的方式去實現,結合當時的旋轉振動一體化的工藝,研發出了新的動作控制工藝。大致原理為在傳統單沖程珩磨的基礎上,疊加可以根據實際工件狀況任意設定動作次數和動作幅度的珩磨工藝,后來我們稱之為疊動珩磨。1997年,TAMIX公司取得該珩磨工藝加工體系的專利權,此后不斷地對設備本身進行持續改善,與此同時,也加快了珩磨刀具及磨料的綜合改善與研發。2003年到2004年間,TAMIX公司在日本及美國取得“高精度加工用珩磨刀具”、“節省工藝刀具”及“擴孔研磨同時加工”等多項珩磨刀具相關的專利權。通過日復一日的改善提升,最終綜合實現了相較于多沖程漲珩在研磨精度等方面的匹敵與超越。

疊動珩磨讓以往被認為無法珩磨的小徑深孔工件(例如內徑 3mm ×長度 300mm)成為現實,是珩磨工藝歷史發展的一個臺階,作為傳統研磨的升級換代工藝也更加受到用戶的重視。例如提高射擊的命中率、替代內圓磨設備提高生產效率、解決軟材料粘刀問題等等,在不間斷的新技術突破過程中,疊動珩磨的應用空間越來越大:除了通常的液壓、汽配、家電、模具等行業以外,更有效滿足了半導體、樂器、醫藥及其器械等行業所需的高精度微小孔加工需求。2005年,TAMIX公司獲得永井科協技術財團授予“陶瓷制品內徑超精密研磨技術獎”,2006年獲得“新機械振興協會會長獎”。

2018年,TAMIX公司的疊動珩磨工藝正式落地中國,與南通新馮精密機械有限公司合作推出了中國本土化制造的第一臺SF式疊動珩磨機,注冊商標“鯱鉾”牌,運用了TAMIX公司純正的疊動珩磨工藝及刀具制造技術。

[單沖程設備]

[旋轉振動一體化類型]

[獨立式疊動類型]

單純的一臺疊動珩磨機并不能真正代表領先的技術,單沖程珩磨工藝中珩磨刀具才是最重要的因素,珩磨刀具在最大程度上決定了生產效率和品質。設備、工藝、刀具的完美組合才能給使用者帶來驚喜。40多年來,珩磨刀具的形狀結構在逐步的改進中發生了諸多變化。

第一階段:不可調刀具

刀具形狀固定,加工后的產品尺寸由刀具本身外形尺寸決定。

第二階段:嵌入式刀具

通過敲擊刀具內部的擴展楔塊來擴漲刀具,從而實現加工尺寸的調節。

第三階段:螺絲擴漲刀具

工具內部的擴漲楔塊由螺絲進行推進,更容易進行精細尺寸調整。

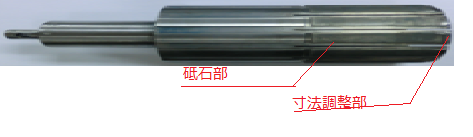

第四階段:自動擴漲刀具

在設備本體上安裝了刀具擴漲機構,可以在珩磨加工過程中自動擴漲刀具尺寸。

第五階段:盲孔加工用刀具

用于退刀槽極小的盲孔工件珩磨。

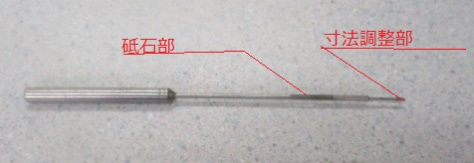

第六階段:超細孔加工工具

可調節尺寸的直徑φ1.5mm孔用的刀具。

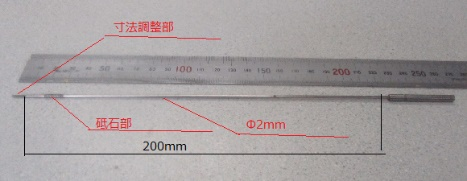

第7階段:超細深孔刀具

可珩磨直徑φ2mm長度200mm的產品。

精良的電鍍及修整工藝可以保證金剛石顆粒無脫落隱患,在大批量生產時,只有耐磨損的刀具才能保證加工產品尺寸的穩定性。同時可以反復數十次再電鍍,使得刀具壽命超長,有效降低單件加工成本。

目前的可調式刀具尺寸可以以1微米的單位進行精準擴大及縮小。刀具更換時間短,刀具更換后的調試簡單,普通員工通過簡單培訓即可熟練進行。結合疊動珩磨工藝以后,這類刀具可以很好地應對壁厚較薄、容易變形、容易堵刀的產品。

日本單沖程珩磨的發展過程代表了日本珩磨工藝對歐美所達成的學習、進化、趕超之目標。但是日本的珩磨設備企業在此后的持續改良與突破創新中明顯速度緩慢。即便設備主體通過 NC化改進了一些,但基本沒有太大的區別,可以說日本的珩磨工藝近年來并沒有根本性的變革。

作為全球變暖的對策,汽車從發動機向EV過渡,因此趨勢必然是更需要小型化和輕量化,各種部件的精度要求和材質也會隨之變化。TAMIX所代表的疊動珩磨工藝會在其擅長的領域發揮出積極作用,推動停滯不前的日本珩磨技術的持續發展,也希望能為全球客戶帶來非凡的產品體驗。