復雜深孔的高效加工方法

Aqualifiedapproachtocomplexdeepholes

復雜的深孔加工變得越來越富有挑戰性。零件通常需要具有更多特征,例如非常小的孔、內腔、不同的孔徑、輪廓、凹槽、螺紋及不同的孔方向。要高效地完成此類公差很小的孔的加工,不僅需要具備豐富的經驗和研發資源,而且需要良好的研發能力和應用設備,并要實質性地參與到客戶的加工過程中去。

深孔加工(DHM)

深孔加工是由滿足現有應用而設計的刀具所主導的加工領域。許多不同的行業都會涉及到深孔加工,但應用最廣泛的是能源業和航空航天業。起初有些深孔零件特征看似很難實現,但由專家設計的非標刀具解決方案除了能解決加工問題,也能確保高效率和無差錯地進行深孔加工。

現在對復雜孔的需求不斷增長,并且迫切需要縮短加工時間,這樣就促進了現代深孔加工技術的發展。數十年來,深孔鉆削都是一種采用硬質合金刀具的高效加工方法,但孔底鏜削的瓶頸已日益凸顯。

現在,該加工領域取得成功通常基于標準刀具和非標刀具的混合使用,其設計將經驗融入訂制深孔加工刀具中。該種刀具配有加長的高精度刀柄,帶具有支撐功能和集成式鉸刀,再結合使用最新的切削刃槽形和刀片材質以及高效的冷卻液和切屑控制,就能在最高的穿透率和加工安全性下獲得所需的高質量加工。

深孔鉆削

在深孔鉆削中,1mm以下的小直徑孔采用硬質合金槍鉆加工而成;對于15mm及以上的孔,一般采用焊接刃鉆頭;而對于25mm及以上的孔,則采用可轉位刀片鉆頭,從而實現非常高效的鉆削。現代可轉位刀片技術和鉆管系統也為深孔加工提供了使用訂制刀具的新可能性。

當孔深超過10倍孔徑時,加工出的孔一般很深。孔深達300倍徑時就需要專門的技術,并采用單管鉆頭或雙管鉆頭進行鉆削。在加工至這些孔底部的漫長過程中,需要使用正確的運動機構、刀具配置以及合適的切削刃才能完成內腔、凹槽、螺紋和型腔的加工。支撐板技術是另一重要領域,在深孔鉆削中也至關重要,現在它作為深孔加工技術的一部分也發展很快,其中就包括在該領域能實現更高性能的高質刀具的開發。

加工工藝的新機會

現在的制造要求需要完全不同于深孔鉆削(然后進行后續的單刃鏜削工序,該工序通常需要在其它機床上完成)的深孔加工解決方案。即使在多任務機床上,單次裝夾也需要這種方法。例如,加工幾米深的孔,其孔徑約100mm,必須一端有螺紋,并且深入到孔中的內腔具有較大直徑。通常,當鉆削完成時,在將零件移至車床上后,隨后通過鏜削工序將這些特征添加到孔中。在目前的深孔加工中,一把刀具即可加工后續的多道工序,并且不受機床調整的限制。這種新刀具技術拓寬了刀具的操作性能,從而能夠在更小的有限范圍內更高效地加工出要求嚴苛的零件。

實例

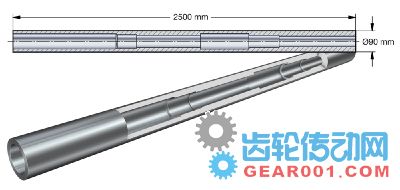

采用深孔加工技術進行高效加工的一個例子是石油勘探零件的加工。此類零件約2.5m長,具有一些復雜的特征,公差要求小。要獲得小公差和優良的表面質量,采用的刀具解決方案首先要鉆削一個直徑為90mm的孔,然后采用浮動鉸刀進行精加工。然后,在1.5m的深度,通過擴孔和鉸削得到115mm直徑的孔。在另一分隔段部分,大約在中途進入孔,然后也進行擴孔和鉸削,并通過倒角完成加工。最后,可通過鏜削和擴孔形成兩個帶倒角的內腔,也可通過磨削獲得最終成品尺寸。

如按常規加工,該零件在機床上的加工時間要超過30個小時,而使用訂制刀具進行深孔加工解決方案則把時間縮短到7.5個小時。

提高生產效率

不同于多工序裝夾,采用深孔加工技術在大批量生產時也能獲得生產效率的提升。切削時間縮短80%不足為奇。其中一個關于性能的案例是刀具和刀片設計方面的專有技術能夠盡可能提高切削刃負載安全性。在最佳的刀片數量上平衡負載并優化切削作用,允許采用更高的穿透率,從而縮短加工時間。在精度方面,小公差是深孔加工的專長,其中70%的孔具有同心度,典型的公差為0.2mm,直徑公差為20微米。

正確的切屑形狀和大小以及有效的排屑對于成功的深孔加工(深孔鉆削)而言至關重要。因此,符合要求的冷卻液和斷屑控制就非常重要。這里所用的現代刀具是目前可轉位刀片鏜削和車削刀具的一部分,也是高壓冷卻技術的一部分。可靠的切屑控制是刀片槽形發展不可或缺的一部分,其開發方向是限制連續的切屑形成和難加工材料的斷屑問題。

在許多情況下,難加工的材料涉及正在制造的零件,不僅要求良好的斷屑控制,而且對于刀具材料的要求也很高。對于可預期的刀具壽命和基準切削參數來說,現代刀片材質至關重要,在切削不銹鋼、鈦合金和高溫合金時此類材質具有很出色的性能。

偏離中心線的深孔

孔鉆削時對刀具和應用專有技術要求很高的另一個示例就是加工發電站的巨大發電機軸中非常深的孔。在這種情況下,發電業專家Generpro公司必須以與軸中心線不對稱的方式加工90噸的鍛鋼零件,其中孔深接近5.5m,直徑超過100mm。此類深孔必須偏離一定角度進行鉆削,并且退出時位置公差須在8mm以內。

對于孔鉆削應用而言,鉆削方向、斷屑和排屑以及在預加工軸中絕無廢品產生是至關重要的。該工具解決方案包括一個訂制鉆頭和一個新型支撐板。在發電機軸上應用之前需進行鉆削測試,其結果證實更高效、更可靠——并且退出位置在目標值2.5mm以內。

在許多情況下采用現代孔加工技術表明加工時間大大縮短–從多個小時縮短至不足1小時–并且使很多具有復雜特征的零件也具有可加工性。

圖示

圖1

進行深孔加工的零件首先需要鉆削非常深的孔,然后往往是各種復雜特征的加工。該加工領域取得成功通常基于標準刀具和非標刀具的混合使用,其設計將經驗融入非標刀具中。此類基于T-Max424.10型鉆頭的非標刀具是單管鉆的一部分。

圖2

圖2

在深孔鉆削中,1mm以下的小直徑孔采用硬質合金槍鉆加工而成;對于15mm及以上的孔,一般采用焊接刃鉆頭;而對于25mm及以上的孔,則采用可轉位刀片鉆頭,從而在單管系統和雙管噴吸鉆系統中實現非常高效的鉆削。

山特維克可樂滿深孔加工全球中心可為業內開發零件工藝提

供開發、設計和測試資源。除了小批量應用之外,該中心還與諸多行業緊密合作,這些行業都需要更高的零件產出,且涉及到大量的高質量孔,例如熱交換器和鋼坯生產。

供開發、設計和測試資源。除了小批量應用之外,該中心還與諸多行業緊密合作,這些行業都需要更高的零件產出,且涉及到大量的高質量孔,例如熱交換器和鋼坯生產。

圖3

圖3

來自山特維克可樂滿深孔加工全球中心的專用深孔加工刀具帶來了適合此能源業零件的非標解決方案。切削時間從30多個小時縮短至7.5小時。此非標刀具解決方案在整個相對復雜的孔加工中都可實現所需的小公差和表面質量。加工過程包括先進行一次深孔鉆削,然后采用浮動鉸刀進行精加工。然后,在1.5m的深度,通過擴孔和鉸削得到115mm直徑的孔。在孔中較淺的部位再進行擴孔、磨削和倒角成形。最后,可通過鏜削和擴孔形成兩個帶倒角的內腔,也可通過磨削獲得最終成品尺寸。

圖4

采用山特維克可樂滿刀具鉆削發電機軸中5.5m深的孔。瑞典Generpro公司主要從事發電業,典型零件如重達90噸的鍛鋼工件。此類孔必須偏離一定角度進行鉆削,并保持以小公差退出。

-End-

【山特維克可樂滿】

山特維克可樂滿成立于1942年,隸屬于山特維克集團,在全球130多個國家設有代表機構,擁有數千名員工。

山特維克可樂滿是世界領先的金屬切削刀具供應商和解決方案提供者,每年發布超過2,000種新產品,其研發投入是整個金屬切削刀具行業平均水平的2倍。

更多信息,敬請垂詢:

www.sandvik.coromant.com/cn

Email:coromant.gcr.marketing@sandvik.com