8月16日-8月18日,第十九屆中國可再生大會于西安舉行,遠景能源傳動鏈技術負責人楊亞文在風能分會暨風電高質量發展大會上發表主題演講,深度解析大型化背景下,遠景如何將長期主義理念付諸實踐,通過系統性結構設計突破創新、深度自研自制和全流程全工況測試驗證,實現傳動鏈技術變革,為遠景智能風機產品注入高性能、高可靠基因,持續引領風電行業理性、高質量發展。

遠景能源傳動鏈技術負責人楊亞文

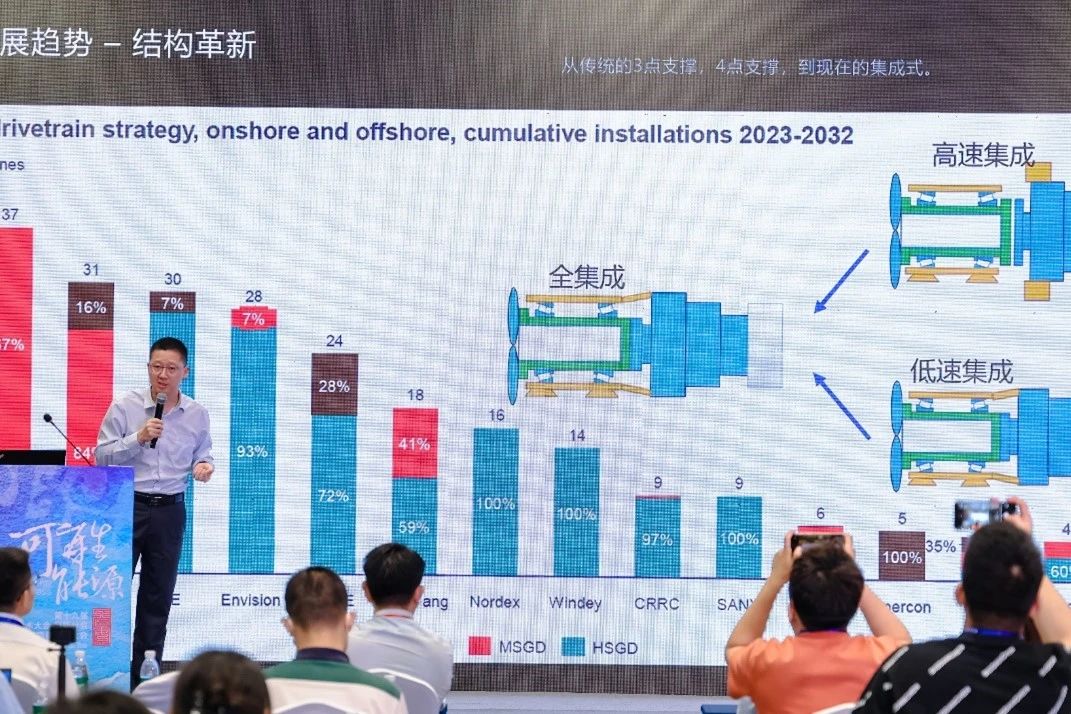

近年來,海陸風機采用雙饋或中速永磁(帶齒輪箱傳動鏈)技術路線被認為是未來行業主流。在此背景下,以主軸系統、齒輪箱為主體的傳動鏈是否高效可靠,早已成為衡量風機產品力優劣的重要標尺。歷史上全球主流傳動鏈大多采用三點支撐、四點支撐結構。早在2022年,基于對風電技術本質的全面理解和對市場訴求的深刻洞察,遠景先人一步,在傳動結構設計方面實現突破性創新,成功開發出中國首個原生態低速集成式高速雙饋大兆瓦傳動鏈,撬動新一代傳動鏈技術變革:截至目前,低速集成傳動鏈技術已在遠景Model T陸上機組成功運行近2年,高速集成傳動鏈技術也已在遠景Model Z海上機組得到充分驗證,在低速和高速獨立集成方案的成功經驗上,遠景的全集成傳動鏈技術逐步邁向成熟并推向市場。

遠景能源Model Z海上EN-256/16.7樣機采用集成傳動鏈技術

集成式傳動鏈各子部件“一損俱損”,只有實現部件與系統的深度融合,才能突破“矛盾三角”,同時實現風機的大型化、高性能和高可靠。換言之,如果不具備風機系統和部件之間關聯性認知,即使外購優秀品牌的獨立部件,也無法避免產生失效或冗余問題。有鑒于此,深度自研自制,持續對零部件和系統進行雙向迭代優化,才能開發出最契合市場需求的傳動鏈產品。在中國,遠景能源是第一個打開核心技術“黑匣子”,把對風機系統技術的深刻理解穿透到零部件核心技術上做得最極致和認真的企業。在不斷穿透零部件的過程中,實現部件、系統、整機控制的技術交互、數據互聯和系統集成,既是遠景的優勢,也讓遠景成為全球第一個由點到面穿透部件、系統、控制系統,實現三方深度融合的風機制造企業。

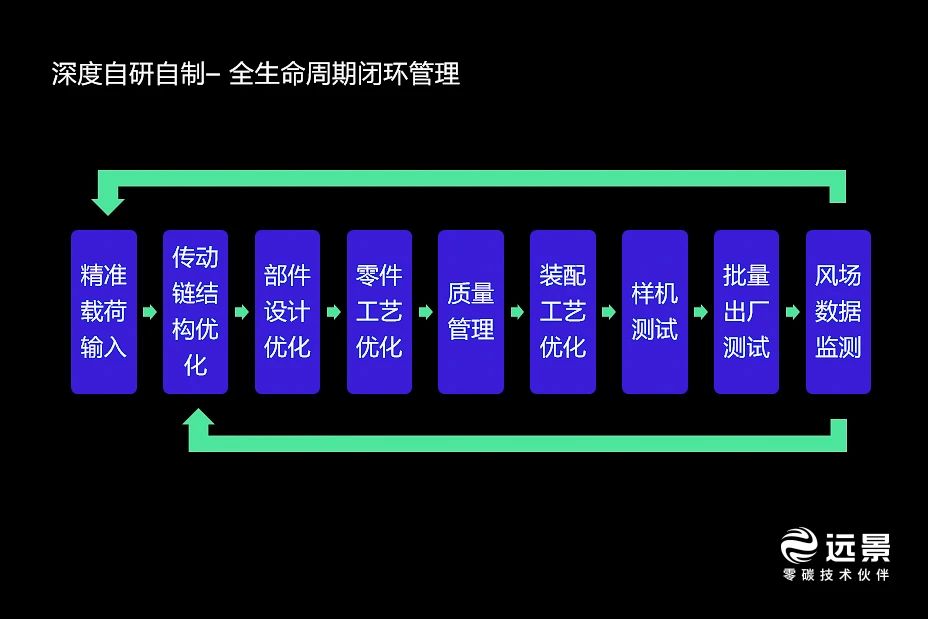

遠景能源自研自制全生命周期閉環管理

從設計源頭出發,持續優化制造工藝和全工況測試驗證,最終通過伽利略智能系統反饋風場數據實現設計的迭代進化,完成全生命周期閉環管理是遠景深度自研自制的核心。遠景是中國唯一擁有自研自制齒輪箱工廠的風電整機制造企業,工廠總投資8億,總面積6萬多平米。截至目前,遠景齒輪箱一期廠房已運營兩年多,二期工廠預計今年9月具備生產制造能力。遠景自研自制的傳動鏈產品均已通過DNV和TÜV認證,并有亮眼的實戰成績:5年來,5600臺遠景自研齒輪箱應用于Model S、X、T、Y、Z五大風機產品平臺,實現零失效(非金屬雜質);5500+套遠景自研主軸承應用于14款風機產品,至今零失效。

遠景能源自研自制齒輪箱工廠

為了驗證部件性能、部件與系統的耦合情況,遠景不惜成本投建了全球領先的測試驗證中心,率先提出全流程全工況測試驗證體系。以齒輪箱滑動軸承為例,遠景發現滑動軸承載荷對系統形變載荷的敏感度很高,同時失效風險不僅發生在正常發電工況,更有很多失效發生在系統啟動或急停期間,對集成傳動鏈系統和大風機的可靠性影響很大。然而這個問題在常規部件測試和常規純扭矩測試驗證中很難被探測到。得益于遠景獨創的中國首個五自由度整機加載測試臺、中國最大的風電主軸承測試臺和最大彎扭耦合傳動鏈測試臺,遠景自研滑動軸承設計可以全面經歷高低溫、急停低穿、極限載荷、波動載荷、彎扭耦合等非常規測試驗證,盡最大可能還原和接近風機實際應用工況。除了無死角的測試手段,遠景針對傳動鏈的測試驗證,在時間和強度上也數倍于行業標準:每一臺遠景新齒輪箱機型都要進行800~1000小時測試,遠超最新IEC標準要求的330小時。采用遠景自研自制滑動軸承齒輪箱的超百臺風機運行2年來零失效,證實了遠景在測試驗證環節的自我加壓值得且必要。

遠景智慧風電測試驗證中心

專注風機深度制造近20年,遠景堅守長期主義理念,堅持做難而正確的事,交付客戶的每一款新型傳動鏈必須100%完成從原材料到部件、系統,再到整機和風場的全流程、多層級、全工況測試驗證,保證產品質量可靠性,持續引領行業理性前行。

遠景能源自研自制主軸承