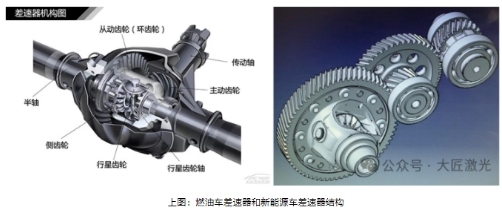

激光焊接差速器有四大優勢

一、差速器減重15%,結構更緊湊

由于傳統差速器殼和盆齒輪用螺栓連接,因此需要加工一定深度螺紋孔,零件在螺紋位置壁厚設計較厚,裝配后總成質量普遍比較大。焊接差速器沒有了連接螺栓,省去了零件螺紋孔加工,還可以對差速器殼及盆齒輪較厚部位進行減薄減重設計,整體質量降低15%左右。另外焊接差速器無需預留螺栓裝配空間,焊縫位置可以設置在差速器外側,因此減速器的整體尺寸可以更小,特別適合新能源汽車三合一電驅系統對零部件集成化的安裝要求。

二、降低差速器材料和安裝成本20%

差速器和主減齒輪采用焊接方式連接后首先節省了大量的螺栓的昂貴費用,以某新能源汽車差速器為例,該差速器用16個M10的螺栓鏈接。與此同時取消了差速器和主減齒輪上的螺栓孔、螺紋孔等工藝,節約了鉆孔和攻絲等加工費用、取消了總成裝配工序,節約了裝配等人工費和螺栓擰緊設備費用。而相對增加的僅有激光焊接成本,在批量全自動化條件下,激光焊接成本要比螺栓差速器成本低約 20%。

上圖:螺栓連接差速器

三、激光焊接差速器主減齒輪精度提高2級

焊接差速器的主減齒輪和差速器焊接之后作為一個整體部件進行磨齒,磨齒后的精度即為實際使用精度,沒有裝配誤差。而螺栓差速器主減速齒輪磨齒可以穩定達到 5 級齒輪精度,裝配和螺栓擰緊后,齒輪精度為 6 ~ 7 級精度。而量產的焊接差速器的主減齒輪可以穩定達到 4 ~ 5 級精度,沒有裝配誤差,焊接差速器在齒輪精度方面有明顯優勢。

四、NVH測試齒輪噪聲降低2dB

由于焊接差速器齒輪精度提高,裝配到減速器中進行 NVH 測試齒輪噪聲有明顯降低,噪聲較螺栓差速器齒輪箱降低 2 dB,特別是新能源汽車對NVH要求比較高,因此優勢更為明顯。

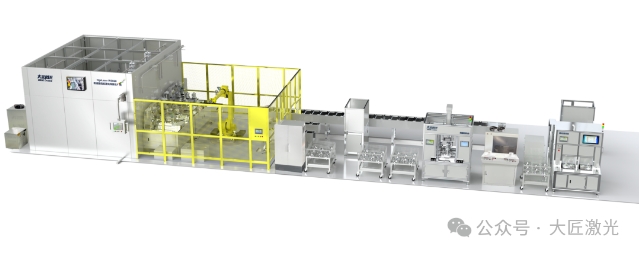

上圖:大匠激光汽車差速器激光焊接生產線

大匠激光是國內知名的高端激光裝備及智能制造解決方案供應商,公司長期專注于汽車輕量化激光裝備解決方案,其中汽車傳動齒輪激光焊接生產線 DgeLaser WG系列產品有手動線、半自動線、全自動線,可以滿足差速器、空心軸、中間軸、離合器、齒輪軸等對稱回轉形零件高精密焊接和不同產能的需求。每條生產線都經過激光清洗、加熱、壓裝、端跳檢測、激光焊接、超聲波探傷多個焊前焊后生產工藝流程,可以有效的控制焊縫氣孔和裂紋的產生,確保焊縫質量要求,產線合格率可達98%以上。

上圖:激光焊接差速器

大匠激光以“為汽車金屬成形行業提供最具投資價值的激光裝備解決方案”為愿景,以持續的技術創新和高端品質產品為全球汽車主機廠和零部件企業用戶提供一站式的激光解決方案,助力汽車制造蓬勃發展。