發展通用航空產業,一直是中航工業的既定目標之一。在這其中,直升機以無需場地垂直起降的獨特飛行方式,在搶險救災、護林巡防等領域發揮了重要作用。作為完全依靠巨大的旋翼提供升力及操縱的飛行器,以槳轂為主體的動部件制造被稱作“直升機制造皇冠上的明珠”。為了攻克這一難題,解決動部件加工瓶頸并提升產能,中航工業昌飛搭乘“中國制造2025”的順風車,以智能制造和智慧制造為最終目標,進行了生產布局的調整,興建了現代化的數控加工中心、復合材料生產線以及現代化的直升機生產線,形成本部和呂蒙兩大生產區,為中國直升機產業發展添磚加瓦。

直升機動部件需承擔槳葉旋轉產生的離心力、操縱力以及各種交變力矩,自身需要過硬的剛性以及良好的裝配動平衡性。因此,作為連接各動部件的孔系,需要保證極高的孔徑精度(H7及以上)、較好的表面粗糙度(鈦合金一般需要達到Ra1.6),以及相對較高的位置精度(見圖1)。因此,孔系的精加工一般作為動部件加工的最后一道工序,由精密機床配合高性能刀具來完成。在孔系的精加工中如稍有不慎就會導致零件超差報廢,前功盡棄,功虧一簣。

動部件精度孔的加工需保證嚴格的孔徑和表面粗糙度

高效刀具解決方案締造卓越品質

受限于鈦合金材質,動部件的精度孔無法采用磨削加工。在孔加工中,鏜鉸為最常見的加工方式,昌飛在動部件精度孔的加工中也大量采用了鏜削加工。在現有的生產條件下,昌飛通過不斷的實踐,總結出了一套鈦合金精加工刀具解決方案,實現了動部件的高效生產。

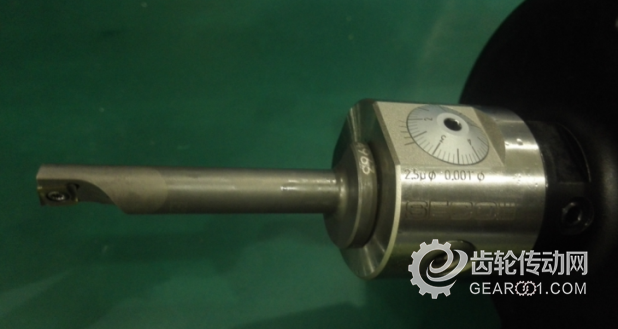

刀具的選擇。鏜刀是精密孔加工中不可缺少的重要刀具,精密鏜孔能夠達到很高的尺寸精度和良好的表面粗糙度。目前使用的主流鏜頭均采用絲杠原理調整刀具直徑,結構大同小異,因此鏜頭在加工過程中反復進退的定位精度十分重要。經過多次實踐,昌飛最終選用了山高的A76002鏜頭,其微調精度(在直徑方向上 )可達2.5µm,徑精度最高可以實現 IT5,是用于孔的幾何形狀和表面粗糙度全面控制的高剛性刀具(可以達到 Ra 0.6)。為了確保刀具的剛度,A76002采用“圓柱和法蘭”的刀具夾持設計,可以實現更高的速度、更高的生產率、更高的精度和更好的表面粗糙度。可精密動平衡的A76002允許采用更高的速度,改善孔的幾何形狀和減小機床主軸的應力。

A76002鏜頭配合鏜桿具有2~20mm的鏜削覆蓋以及較大的刻度盤

刀片的選擇對于鈦合金孔加工有著直接影響。優秀的鏜削刀片可以在較廣的切削參數范圍內保持良好的表面粗糙度和圓度,并能有效減少深孔鏜削產生的讓刀現象。為此,昌飛在試切過程中針對刀片圓角、涂層及不同斷屑槽進行對比試驗后,結合操作工的使用感受,選擇了幾款刀片進行工藝優化(見表1)。其中,擁有PVD鍍層的CP500在不銹鋼精加工和半精加工中具有極佳的韌性。

|

鏜刀參數 |

刀片 |

品牌 |

|

D12H50 |

WBGT030102L CP500 |

山高 |

|

D12H50 |

WBGT030102 03G3 |

山高 |

|

D12H50 |

CCGT060202 26G6 |

山高 |

表1 試切刀片

鏜削參數(FS值)。鈦合金導熱性能較差且材質偏黏,故鏜削線速度無法達到鋼材或鋁合金材質,一般維持在30~35m/min可保證表面粗糙度在Ra1.6以上。測試使用的山高刀片在試驗件上均表現出良好的加工精度,帶有鍍層的CP500系列刀片擁有更好的耐磨性和壽命,而傳統的26G6無鍍層刀片經濟性更好。表2所示為CP500刀片的測試結果。

|

額定參數 |

轉速(r/min) |

進mm/min |

表面粗糙度/um |

|

內孔:D12H50 |

320 |

25 |

1.404 |

|

400 |

25 |

1.397 |

|

|

460 |

25 |

1.422 |

表2 CP500刀片的測試結果

進刀量的確定。合適的進刀量選擇可以更快地將零件加工到位,小直徑、大長徑比精度孔的加工則需要注意讓刀現象的發生,并在穩定鏜削參數的前提下摸清刀具變形量及表面粗糙度成型的規律。以某型機連接件為例,雙叉耳孔(見圖3)要求兩孔直徑Φ18+0.021、同軸度0.05mm,需要懸長至少92mm的鏜刀一次完成連孔加工。山高的A76002鏜頭(見圖4)配合懸長95mm硬質合金鏜桿,在粗鏜至單側留量0.2mm左右的前提下,按照0.1mm進給鏜刀,讓刀量穩定在0.002~0.004之間,操作工可按此規律在3~4次進刀之后將該連孔加工到位,并保證了孔徑和表面粗糙度要求。

雙叉耳孔

加工雙叉耳孔使用的刀具

大直徑連孔的加工則需要相對更慢的轉速和進給,配合R0.4的刀片完成精加工。圖5所示的槳葉配合連孔Φ48+0.027,同軸度0.1mm,空間局182mm,采用山高的46~50mm鏜刀仍可在3次進刀后加工到位。若使用三把鏜刀按定鏜方式加工,效率更高。

連孔數模

效率提升伙伴助力高效生產

作為智能制造的試點單位,“穩產”和“成線”是昌飛動部件制造的第一步,也是打造智能工廠的先決條件。為順應飛機產品質量和精度越來越高的要求,以及生產節點的進一步壓縮,節拍化成為批生產主流。為此,昌飛機加部門不斷尋找高效且優質的加工方式。就動部件來說,刀具的正確選用和使用尤為重要,其質量、加工效率經常成為制約零部件加工品質和交貨周期的首要因素。

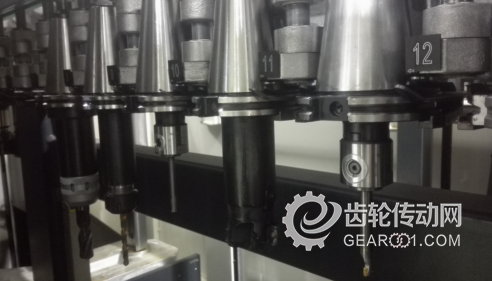

通過不斷實踐總結,昌飛機加車間針對產品材質范圍廣的特點,形成了針對不同材料的高效加工解決方案。在昌飛呂蒙機加片區,山高刀具基本覆蓋了70%以上的零件的精密孔加工,材質涵蓋鋁合金、鈦合金、不銹鋼和淬硬鋼等材料。基于深厚的刀具研發及制造實力,山高為昌飛機加提供的各種非標刀具也在各條生產線上大顯身手。此外,其每年組織的交流與發布會也給昌飛數控加工帶來了先進的切削理念,高效、高質的加工刀具使得數控加工由難變易,加工技術水平逐步得到提升。

山高刀具基本覆蓋了其70%以上的零件的精密孔加工。