目前齒輪加工的最新趨勢是粗加工和精加工均來自于同一供應商,一方面簡化了規劃流程,另一方面可以深入發展與供應商之間更廣泛的合作......

汽車工業對于變速器和齒輪的質量要求一致在持續提高。當前發動機的緊湊化和大扭矩輸出的設計發展趨向,導致了需要配備性能更高的手動的、自動的各種變速器。與此同時,從駕駛舒適性和對汽車質量的影響來說,就要求變速器有最大的運轉平穩性。

對于齒輪運轉平穩性能的嚴格要求就需要齒輪的幾何精度要能適應承載下所引起的變形。這就需要生產出幾何精度控制在微米范圍內,以及對齒面精度、齒面加工紋理和強度有嚴格要求的齒輪。

然而這些精度要求會和過高的制造成本形成矛盾,為此可通過縮短生產線和生產時間的方法來解決這兩者的矛盾。其中重要的一點就是采用將高效能齒輪切削和精加工技術組合在一起以達到最佳的效果,即一方面提高生產效率和成本效益,另一方面保證加工過程是在高質量水平下穩定地運行。

質量的關鍵:硬化后零件的精細加工

硬化后齒輪的精細加工是生產過程中保證質量的關鍵點。對此,最適宜的兩種齒輪精加工方法是珩齒和蝸桿砂輪磨齒,這也是汽車工業中適應大的市場需求和經濟性好的兩種加工方法。

珩齒還是磨齒?

這兩種方法各有所長。除了齒輪的幾何精度,精加工形成的齒輪齒面的顯微紋理結構是影響齒輪傳動的壽命和噪聲特性的一個關鍵。珩齒形成的齒面紋理有利于降低噪聲,當齒面粗糙度達到Ra=0.2µm,以及珩齒時形成的齒面殘余壓應力達到1200N/mm²時,珩齒后的齒輪齒面具有較高的抗磨損能力。珩齒也適用于加工具有干涉外廓的,例如臺階直徑比根徑還大的齒輪,并且珩齒工藝過程控制較簡單,加工精度有保證,并且沒有齒面燒傷的危險。

反之,蝸桿砂輪磨齒也有它的長處,因為它是一種更加柔性化的加工方法,特別適用于小批量生產。由于變型產品的增多和為了降低庫存量,小批量生產方式已變得愈來愈重要。

Gleason公司推出了一系列的革新來極大地提高這兩種加工方法的功能,Gleason公司是專門研究齒輪制造方案的唯一供應商,并且致力于高精度齒輪加工生產領域,不管是熱前加工還是熱后精加工都具有豐富的專業技能。

高效能的珩齒,成倍的生產效率率

以前珩磨高精度的齒輪需要相對較長的時間,Gleason公司經過多年的研發,較大地提高了珩齒的加工速度。它能夠使珩磨速度從原先的Vc=3m/sec,達到了Vc=15m/sec,這不僅提高了珩齒的生產效率也擴展了它的應用范圍。

為了大大提高加工性能和精度的穩定性,一個基本要求就是機床設計剛性要非常強。在Gleason150SPHSpheric®球面珩齒機上,垂直安裝在人造大理石床身上的珩輪頭架將加工的力直接傳遞到床身上,而非通常的直接傳遞至滾珠絲杠上,這樣機床的加工剛性大大提高,而且加工振動也大大降低。

通過這樣的設計,該珩齒機珩磨輪轉速可達到3,000rpm,工件轉速達到10,000rpm,這樣一來就可以珩磨效率大大提高,珩磨余量可高達80µm,從而給珩齒帶來經濟效益。

工具成本大大降低

機床設計剛性好時對工具壽命也是有好處的。和Spheric®球面強力珩齒技術相結合,150SPH珩齒機的珩輪相比于之前的機床,可以加工更多的齒輪,這也被更長的修整間隔所證實,反過來講也提高了加工生產率。對于典型的汽車變速器齒輪,珩輪每珩磨約600至800個工件之后才需要再次修整。并且修整時,珩輪和工件之間軸交角特有的計算機輔助隨動調正,可使珩輪的修整次數達到約240次,反過來說這也大大降低珩磨每一工件所需的工具成本。

通常Gleason公司SPH系列珩齒機的珩齒時間為一般珩齒機的一半,同時其加工每一零件的工具成本能降低到一個相當低的水平——對于典型的轎車變速器齒輪可低于0.04歐元——珩齒后不用再增加如剃齒或磨齒的精加工工序。

此外,Gleason150SPH珩齒機還裝備有一快速工件更換裝置,就是采用標準的HSK錐柄夾具在珩齒加工的同時夾緊另一工坯,使非加工時間降至最低,。

最大柔性化的小批量生產

對于汽車制造者和他們的供應商來說,生產大量的不同類型的齒輪和低庫存的要求,就意味著要頻繁地換型,并減少每一生產批量的加工工件數。為此,既經濟又高效,每批生產數量少于50件的新型生產線被頻繁提出。硬化后零件的精加工,更高柔性化的加工方法,這方面蝸桿砂輪磨齒有它特有的優越性——尤其隨著技術的發展,采用這一工藝能更進一步改善齒輪的精度。

具有扭曲修正和齒面紋理結構優化的蝸桿砂輪磨齒

所有的齒輪磨齒法都會產生固有的齒面扭曲現象,這就會產生偏離要求的齒輪幾何精度的誤差。這些誤差不利于優化齒輪嚙合和噪聲特性,所以這就是為什么要提出扭曲修正的理由。過去的齒面扭曲修正方法很復雜,也很昂貴,為此在實踐中沒有得到廣泛的應用。

Gleason公司在非常早的時期就涉及齒面扭曲影響的研究,同時建立了一套體系,從較深的技術領域內弄清了齒面扭曲的影響。Gleason公司開發了一種已取得專利的方法,這種方法可最小化和修正所有扭曲造成的影響,采用這種新方法,甚至可實現特定的齒面扭曲要求,來促使齒輪在最佳的狀態下嚙合。

此外,Gleason公司還開發了一種新的蝸桿砂輪磨齒法,該方法磨削的齒面紋理結構與常規方法得到的紋理結構不同,這種齒面紋理結構對齒輪強度和噪聲特性都有好處。這些成效已經在GleasonGenesis®160TWG和300TWG蝸桿砂輪磨齒機上得到實現并被證實,使得該機床成為硬化后齒輪精加工最高效的通用機床之一。

基礎:熱前加工的精度

齒輪的承載能力和噪聲是由熱后加工精度所決定,但是熱后加工的可靠性和生產效率也直接受熱前齒輪加工的精度來影響。

為提高設備的使用效能,齒輪熱前加工的發展趨向朝著在一臺機床上完成多種加工工序的集成化加工發展,例如一臺機床上進行滾齒、倒角、去毛刺等。

集成了倒角和去毛刺的滾齒加工

齒輪齒槽去干凈毛刺和齒端倒角準確是之后硬化后加工的基本前提條件。在滾齒機上采用集成化來進行倒角和去毛刺是非常簡便的。眾所周知,滾齒加工時輪齒的定位是很精確的,所以在滾齒位置直接進行倒角,一是節省了重復夾緊工序,同時工件也不需要再定位,這樣不但節省了安裝單獨去毛刺機床所需的占地空間和它的外部裝置,同時也簡化了零件的計算調整。這一解決方案已經在GleasonGenesis210HiC滾齒機上得到了實現。

齒輪或花鍵軸在一次安裝中完成加工

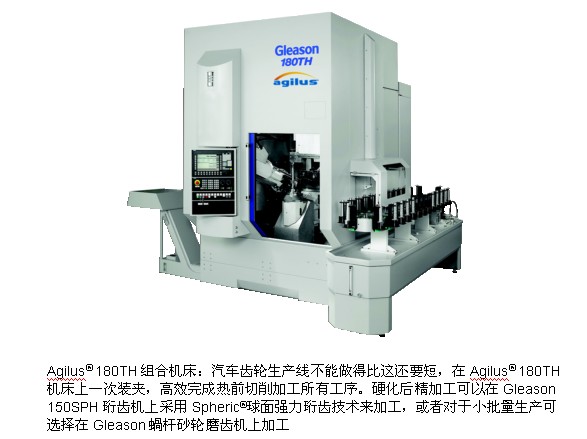

Gleason公司推出的Agilus®機床現在已經取得了巨大的發展,該機床首次可以在一臺齒輪加工機床上直接完成更多的加工工序。在一次裝夾下除了可倒角和去毛刺外,還可完成全部的車削、鉆削、銑削和滾齒加工。該機床可以加工所有軸類和盤狀圓柱齒輪,其最大加工直徑可達180mm,最大加工長度達500mm。

在Agilus®系列機床的刀具轉塔上,安裝了所有完成加工所需的固定式或回轉式的刀具。此外,該機床還可配備有專用工件卡爪,以方便更換工件,所以該機床可以非常簡單地集成各種自動化系統。該機床可以使用刀具快換系統,以縮短調整時間,同時減少工夾具的數量。

熱前全部加工工序集成在一臺機床上完成,和由各單臺機床組成的生產線相比,可以大大節省加工場地、減少調整和重復加工的復雜性以及非生產時間。這樣,總的投入成本低,而且在通常生產線中無法實現的技術優化現在也能做到了。例如,現在加工工序的順序就可被重新調整,其結果除了省去工件的重復夾緊和傳送作業外,還使一些通常的加工工序變得多余了。

在Agilus®機床上,工件被自動夾緊后的第一步加工工序就是粗車、鉆削,然后立即是滾齒。隨后就進行精車,之后就是去除齒輪上的粗毛刺。在一臺機床上加工這些工序,除了可節省通常所需的大量切削和非生產時間外,對于加工質量一點也不會降低。

結束語

通過將各方面技術匯集在一個生產單元里,用戶可從齒輪生產中獲益,并且從齒輪總體解決方案提供者處獲益,由于總體解決方案提供者全面精通所有齒輪生產關鍵技術,以及怎樣組合這些技術,并提供出一個有效的、全面的解決方案,以保證投資者的運營,使其經濟和戰略目標達到盡可能的好。