輕量化是汽車工業(yè)當(dāng)前遇到重要挑戰(zhàn),許多主機(jī)廠商都對(duì)該命題展開了巨大的研發(fā)投入,雖已經(jīng)取得了非常大的成就,相比五、六十年前的汽車,當(dāng)前的汽車平均重量已經(jīng)下降了50%,但輕量化依然還有很大可以深挖的余地……

在國(guó)家部委聯(lián)合發(fā)布的《中國(guó)制造2025》中,已把輕量化當(dāng)成汽車產(chǎn)業(yè)發(fā)展的重要方向,當(dāng)節(jié)能減排成為當(dāng)前汽車工業(yè)面對(duì)的必然要求時(shí),汽車輕量化對(duì)于節(jié)省能源和保護(hù)環(huán)境都有著非常重要的意義。接下來就為大家介紹汽車輕量化的相關(guān)內(nèi)容,以及汽車輕量化的途徑方法,解析汽車輕量化與安全性之間的影響。

什么是汽車輕量化?輕量化系數(shù)又是什么?

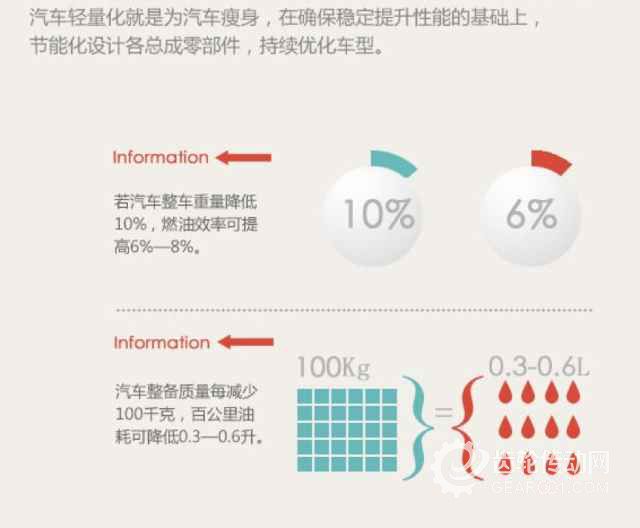

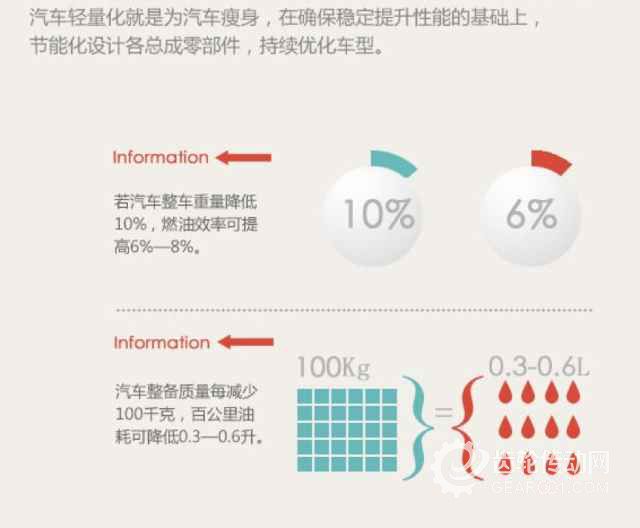

汽車輕量化并不是一味地降低質(zhì)量或門板厚度,與“減重”的概念并不能簡(jiǎn)單等同。汽車輕量化是在完善或改進(jìn)汽車綜合性能的基礎(chǔ)上,盡可能地降低車身重量,達(dá)到質(zhì)量降低、結(jié)構(gòu)優(yōu)化、安全性能提高和成本降低這四者有機(jī)結(jié)合的目標(biāo)。根據(jù)相關(guān)研究表明,汽車75%的油耗都與其質(zhì)量有關(guān),比如滾動(dòng)阻力、加速阻力和梯度阻力等,汽車整備質(zhì)量每下降10%,油耗即可下降6-8%,排放下降4%;車輛質(zhì)量降低100KG,百公里油耗即可降低0.3-0.6L。因此,汽車質(zhì)量越大,燃油經(jīng)濟(jì)性就表現(xiàn)的越差。

隨著材料科技和制造工藝的進(jìn)步,汽車輕量化的趨勢(shì)也越來越明顯。汽車工業(yè)為了研究汽車的輕量化水平,還提出了汽車輕量化系數(shù)指標(biāo)來進(jìn)行衡量:汽車輕量化系數(shù)L=白車身(無門蓋、無前后風(fēng)擋玻璃)質(zhì)量×1000/(車身扭轉(zhuǎn)剛度×四輪間正投影面積),該系數(shù)越小,表示車輛輕量化水平越高。因此,汽車輕量化的途徑就主要有以下內(nèi)容構(gòu)成(途徑一與白車身質(zhì)量有關(guān),途徑二和途徑三與車身扭轉(zhuǎn)剛度有關(guān)):

汽車輕量化常采用的新型材料包括:輕金屬材料和非金屬材料(陶瓷、碳纖維、工程塑料等),在輕金屬材料中,鋁合金是目前輕量化材料中應(yīng)用最多,也是最成熟的材料,它的密度只有鋼的三分之一,抗沖擊性能好、耐腐蝕,減重效果明顯,可廣泛應(yīng)用于車身、底盤和發(fā)動(dòng)機(jī)等部件上;鎂合金具備密度小、比強(qiáng)度高、比彈性模量大等優(yōu)點(diǎn),相比鋁合金減重效果還要高15-20%,目前在汽車輪轂、進(jìn)氣歧管、離合器、傳動(dòng)外殼、齒輪箱等應(yīng)用較多,在航天領(lǐng)域應(yīng)用更廣泛;此外,航空領(lǐng)域昂貴的鈦合金也在汽車工業(yè)中也有少量應(yīng)用。

在非金屬材料中,碳纖維具備非常低的密度(比鋁合金強(qiáng)2-4倍減重效果),拉伸強(qiáng)度是鋼的7-9倍,還具有耐腐蝕、高模量特性,同樣限于成本原因,在風(fēng)力發(fā)電和航空航天領(lǐng)域應(yīng)用非常普遍,如今在汽車領(lǐng)域也逐漸開始普及,如例如寶馬i8、i3等車型上碳纖維復(fù)合增強(qiáng)材料的比例已占60%, i8的輕量化系數(shù)已經(jīng)達(dá)到0.99,i3也已經(jīng)達(dá)到1.26,輕量化效果非常明顯。

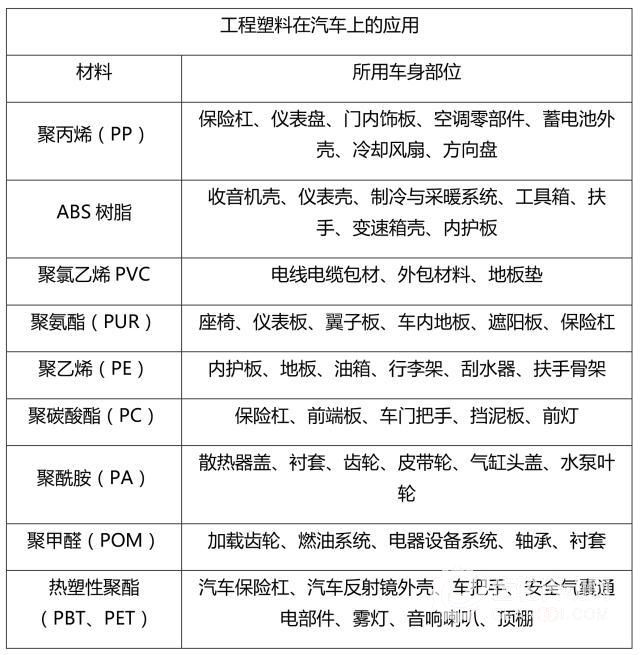

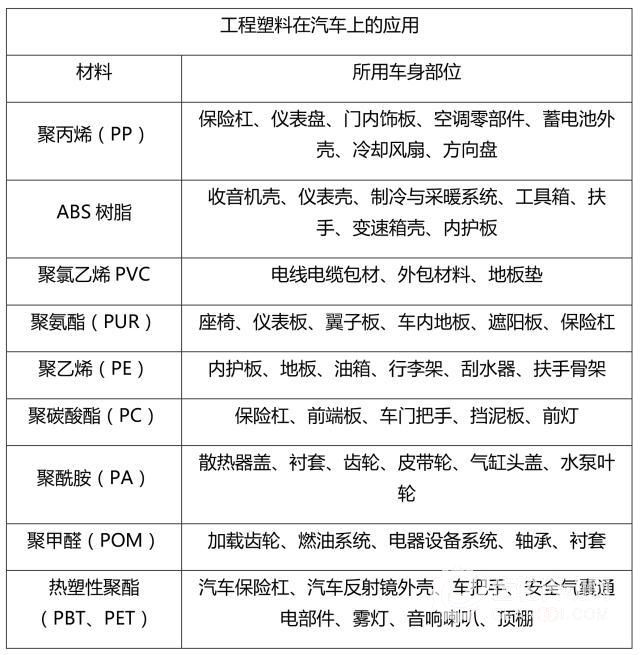

工程塑料如PP、PUR、PVC、ABS、PE等等也在汽車上得到了廣泛的應(yīng)用。此外,還有精細(xì)陶瓷、玻璃增強(qiáng)材料、紡織復(fù)合材料、高強(qiáng)度結(jié)構(gòu)發(fā)泡材料等等。

工程塑料如PP、PUR、PVC、ABS、PE等等也在汽車上得到了廣泛的應(yīng)用。此外,還有精細(xì)陶瓷、玻璃增強(qiáng)材料、紡織復(fù)合材料、高強(qiáng)度結(jié)構(gòu)發(fā)泡材料等等。

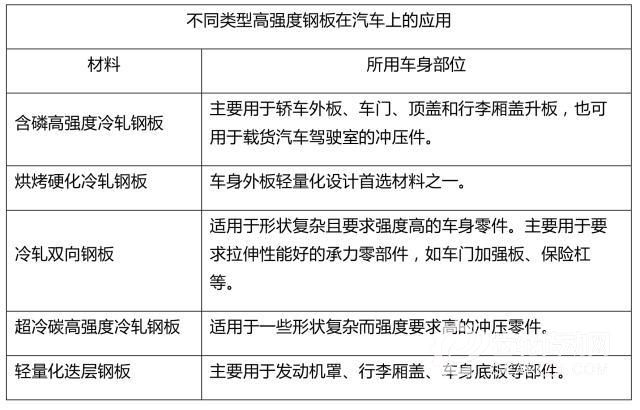

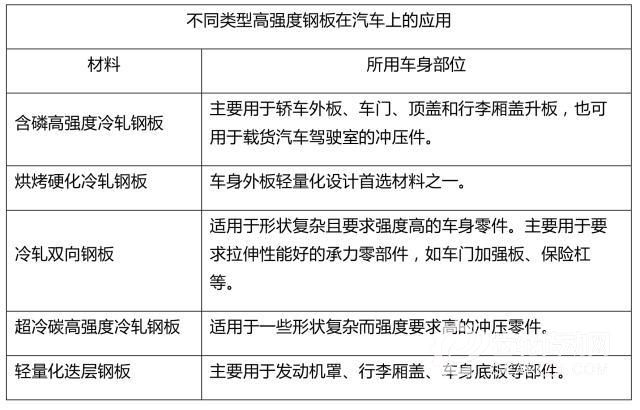

高強(qiáng)度材料則是在傳統(tǒng)鋼材上繼續(xù)挖掘潛能,性能卻更加優(yōu)越(部分材料的屈服強(qiáng)度可超過1000Mpa),如高強(qiáng)度鋼板、熱沖壓成型鋼、高強(qiáng)度鑄鐵等,成本相比普通鋼材有所增加,但是相較之上述輕質(zhì)復(fù)合材料而言還是顯得便宜得多。高強(qiáng)度鋼材在汽車底盤橫梁加強(qiáng)板、懸架支架、發(fā)動(dòng)機(jī)支架等地方應(yīng)用非常廣泛。

當(dāng)然了,鋼材并沒有全部敗給輕合金陣營(yíng),值得注意的是,奧迪全新A8就逆潮流而動(dòng),“拋棄”了堅(jiān)持了二十余年的全鋁合金車身。全新A8內(nèi)部40%的車身結(jié)構(gòu)件將使用鋼鐵,17%車身結(jié)構(gòu)件將由熱成形用鋼(PHS),屈服強(qiáng)度高達(dá)1500Mpa,相比全鋁合金車身強(qiáng)度更高,“相對(duì)”輕量化程度更好,雖然相比上一代車型增重了51KG,但車身剛度增強(qiáng),安全性大幅增強(qiáng),同時(shí)也大幅降低了成本,為汽車輕量化的方向提出了新的解決方案。

目前輕量化材質(zhì)主要面對(duì)的問題確實(shí)是應(yīng)對(duì)制造成本升高的挑戰(zhàn),這些高科技材料只有通過技術(shù)進(jìn)步或規(guī)模效應(yīng)來降低成本,才能使得它們從專業(yè)級(jí)賽車、超跑、豪華車型陣營(yíng)下放到經(jīng)濟(jì)車型中來。

車身結(jié)構(gòu)優(yōu)化設(shè)計(jì)可以很好地解決因上述新材料所帶來的成本問題,在保證碰撞安全和操控穩(wěn)定性的基礎(chǔ)上,通過結(jié)構(gòu)優(yōu)化設(shè)計(jì)(如傳力路徑的優(yōu)化,環(huán)形回路設(shè)計(jì)提升剛性)、拓?fù)鋬?yōu)化等,來達(dá)到在相同的材質(zhì)基礎(chǔ)上提升受力性能。

當(dāng)前,汽車設(shè)計(jì)工程師還會(huì)通過計(jì)算機(jī)系統(tǒng)進(jìn)行CAD和CAE進(jìn)行輔助分析和優(yōu)化等,與結(jié)構(gòu)優(yōu)化一起結(jié)合,保證汽車的綜合性能。此外,提高汽車零件總成水平,減少零件數(shù)量和體積,按工況優(yōu)化零部件的形狀,提高組件集成化程度等也可以達(dá)到優(yōu)化的目的。

汽車輕量化制造工藝技術(shù)包括了新的材料成型方法和連接技術(shù),比如激光焊接、液壓成型、半固態(tài)鑄造技術(shù)、噴射成型技術(shù)等,這些技術(shù)可以大幅度減少零部件數(shù)量、提高車身質(zhì)量穩(wěn)定性、提高結(jié)構(gòu)可靠性,在高強(qiáng)度負(fù)荷下可以保持強(qiáng)度均衡。不過這些技術(shù)都會(huì)導(dǎo)致整個(gè)生產(chǎn)線技術(shù)的更迭,對(duì)于規(guī)模較小的汽車企業(yè)來說,制造成本壓力將非常大。

汽車輕量化制造工藝技術(shù)包括了新的材料成型方法和連接技術(shù),比如激光焊接、液壓成型、半固態(tài)鑄造技術(shù)、噴射成型技術(shù)等,這些技術(shù)可以大幅度減少零部件數(shù)量、提高車身質(zhì)量穩(wěn)定性、提高結(jié)構(gòu)可靠性,在高強(qiáng)度負(fù)荷下可以保持強(qiáng)度均衡。不過這些技術(shù)都會(huì)導(dǎo)致整個(gè)生產(chǎn)線技術(shù)的更迭,對(duì)于規(guī)模較小的汽車企業(yè)來說,制造成本壓力將非常大。

汽車輕量化反而有助于提升安全性

汽車碰撞安全性能并不能簡(jiǎn)單地通過車重來衡量,有人列舉坦克撞轎車的例子有失偏頗,但即便是坦克高速行駛時(shí)發(fā)生碰撞,內(nèi)部人員同樣也會(huì)受到巨大的傷害。對(duì)于該問題,其實(shí)要去追究汽車本身安全設(shè)計(jì)的碰撞吸能結(jié)構(gòu)、高強(qiáng)度材料和受力載荷傳遞等內(nèi)容是否優(yōu)秀,碰撞后乘員艙的完整程度等,其實(shí)都與汽車重量的大小沒有直接關(guān)系,國(guó)內(nèi)外各大安全碰撞測(cè)試機(jī)構(gòu)都有大量的數(shù)據(jù)來驗(yàn)證,有些網(wǎng)友到現(xiàn)在還在根據(jù)鋼板的厚度來判斷汽車安全,那可真是典型的鍵盤俠了。輕量化并不是簡(jiǎn)單地減重,而是匯聚了目前汽車工業(yè)最頂尖的制造科技和工藝,安全性一定能夠得到更好的保證。

而反過來在汽車制動(dòng)方面,由于輕量化所致汽車質(zhì)量降低,在相同速度減速時(shí),減速系統(tǒng)所消耗的能量就會(huì)降低,相同的制動(dòng)器條件下,制動(dòng)效果就更大,制動(dòng)距離也會(huì)縮短,制動(dòng)性能則有明顯的提升,因此,汽車在輕量化之后,主動(dòng)安全性能反而會(huì)得到提升。

結(jié)語(yǔ)

到底如何看待以上的這些輕量化的問題?輕量化并不難做到,而做到車輛的性能、安全、成本和重量四者之間的平衡才是我們需要去追求的,這四者只兼顧一方并不算是高明,而是四者做到和諧統(tǒng)一才是最高的境界。鋁合金、鎂合金等高科技材料的應(yīng)用必然受到高昂的成本阻隔,但是在整車輕量化的大趨勢(shì)面前,相信汽車工程師們一定能找到更加完美的解決方案。

在國(guó)家部委聯(lián)合發(fā)布的《中國(guó)制造2025》中,已把輕量化當(dāng)成汽車產(chǎn)業(yè)發(fā)展的重要方向,當(dāng)節(jié)能減排成為當(dāng)前汽車工業(yè)面對(duì)的必然要求時(shí),汽車輕量化對(duì)于節(jié)省能源和保護(hù)環(huán)境都有著非常重要的意義。接下來就為大家介紹汽車輕量化的相關(guān)內(nèi)容,以及汽車輕量化的途徑方法,解析汽車輕量化與安全性之間的影響。

什么是汽車輕量化?輕量化系數(shù)又是什么?

汽車輕量化并不是一味地降低質(zhì)量或門板厚度,與“減重”的概念并不能簡(jiǎn)單等同。汽車輕量化是在完善或改進(jìn)汽車綜合性能的基礎(chǔ)上,盡可能地降低車身重量,達(dá)到質(zhì)量降低、結(jié)構(gòu)優(yōu)化、安全性能提高和成本降低這四者有機(jī)結(jié)合的目標(biāo)。根據(jù)相關(guān)研究表明,汽車75%的油耗都與其質(zhì)量有關(guān),比如滾動(dòng)阻力、加速阻力和梯度阻力等,汽車整備質(zhì)量每下降10%,油耗即可下降6-8%,排放下降4%;車輛質(zhì)量降低100KG,百公里油耗即可降低0.3-0.6L。因此,汽車質(zhì)量越大,燃油經(jīng)濟(jì)性就表現(xiàn)的越差。

隨著材料科技和制造工藝的進(jìn)步,汽車輕量化的趨勢(shì)也越來越明顯。汽車工業(yè)為了研究汽車的輕量化水平,還提出了汽車輕量化系數(shù)指標(biāo)來進(jìn)行衡量:汽車輕量化系數(shù)L=白車身(無門蓋、無前后風(fēng)擋玻璃)質(zhì)量×1000/(車身扭轉(zhuǎn)剛度×四輪間正投影面積),該系數(shù)越小,表示車輛輕量化水平越高。因此,汽車輕量化的途徑就主要有以下內(nèi)容構(gòu)成(途徑一與白車身質(zhì)量有關(guān),途徑二和途徑三與車身扭轉(zhuǎn)剛度有關(guān)):

- 途徑一:采用輕質(zhì)復(fù)合和高強(qiáng)度材料

汽車輕量化常采用的新型材料包括:輕金屬材料和非金屬材料(陶瓷、碳纖維、工程塑料等),在輕金屬材料中,鋁合金是目前輕量化材料中應(yīng)用最多,也是最成熟的材料,它的密度只有鋼的三分之一,抗沖擊性能好、耐腐蝕,減重效果明顯,可廣泛應(yīng)用于車身、底盤和發(fā)動(dòng)機(jī)等部件上;鎂合金具備密度小、比強(qiáng)度高、比彈性模量大等優(yōu)點(diǎn),相比鋁合金減重效果還要高15-20%,目前在汽車輪轂、進(jìn)氣歧管、離合器、傳動(dòng)外殼、齒輪箱等應(yīng)用較多,在航天領(lǐng)域應(yīng)用更廣泛;此外,航空領(lǐng)域昂貴的鈦合金也在汽車工業(yè)中也有少量應(yīng)用。

在非金屬材料中,碳纖維具備非常低的密度(比鋁合金強(qiáng)2-4倍減重效果),拉伸強(qiáng)度是鋼的7-9倍,還具有耐腐蝕、高模量特性,同樣限于成本原因,在風(fēng)力發(fā)電和航空航天領(lǐng)域應(yīng)用非常普遍,如今在汽車領(lǐng)域也逐漸開始普及,如例如寶馬i8、i3等車型上碳纖維復(fù)合增強(qiáng)材料的比例已占60%, i8的輕量化系數(shù)已經(jīng)達(dá)到0.99,i3也已經(jīng)達(dá)到1.26,輕量化效果非常明顯。

高強(qiáng)度材料則是在傳統(tǒng)鋼材上繼續(xù)挖掘潛能,性能卻更加優(yōu)越(部分材料的屈服強(qiáng)度可超過1000Mpa),如高強(qiáng)度鋼板、熱沖壓成型鋼、高強(qiáng)度鑄鐵等,成本相比普通鋼材有所增加,但是相較之上述輕質(zhì)復(fù)合材料而言還是顯得便宜得多。高強(qiáng)度鋼材在汽車底盤橫梁加強(qiáng)板、懸架支架、發(fā)動(dòng)機(jī)支架等地方應(yīng)用非常廣泛。

當(dāng)然了,鋼材并沒有全部敗給輕合金陣營(yíng),值得注意的是,奧迪全新A8就逆潮流而動(dòng),“拋棄”了堅(jiān)持了二十余年的全鋁合金車身。全新A8內(nèi)部40%的車身結(jié)構(gòu)件將使用鋼鐵,17%車身結(jié)構(gòu)件將由熱成形用鋼(PHS),屈服強(qiáng)度高達(dá)1500Mpa,相比全鋁合金車身強(qiáng)度更高,“相對(duì)”輕量化程度更好,雖然相比上一代車型增重了51KG,但車身剛度增強(qiáng),安全性大幅增強(qiáng),同時(shí)也大幅降低了成本,為汽車輕量化的方向提出了新的解決方案。

目前輕量化材質(zhì)主要面對(duì)的問題確實(shí)是應(yīng)對(duì)制造成本升高的挑戰(zhàn),這些高科技材料只有通過技術(shù)進(jìn)步或規(guī)模效應(yīng)來降低成本,才能使得它們從專業(yè)級(jí)賽車、超跑、豪華車型陣營(yíng)下放到經(jīng)濟(jì)車型中來。

- 途徑二:車身結(jié)構(gòu)優(yōu)化設(shè)計(jì)和計(jì)算機(jī)輔助集成(CAX)

車身結(jié)構(gòu)優(yōu)化設(shè)計(jì)可以很好地解決因上述新材料所帶來的成本問題,在保證碰撞安全和操控穩(wěn)定性的基礎(chǔ)上,通過結(jié)構(gòu)優(yōu)化設(shè)計(jì)(如傳力路徑的優(yōu)化,環(huán)形回路設(shè)計(jì)提升剛性)、拓?fù)鋬?yōu)化等,來達(dá)到在相同的材質(zhì)基礎(chǔ)上提升受力性能。

當(dāng)前,汽車設(shè)計(jì)工程師還會(huì)通過計(jì)算機(jī)系統(tǒng)進(jìn)行CAD和CAE進(jìn)行輔助分析和優(yōu)化等,與結(jié)構(gòu)優(yōu)化一起結(jié)合,保證汽車的綜合性能。此外,提高汽車零件總成水平,減少零件數(shù)量和體積,按工況優(yōu)化零部件的形狀,提高組件集成化程度等也可以達(dá)到優(yōu)化的目的。

- 途徑三:輕量化制造工藝技術(shù)

汽車輕量化反而有助于提升安全性

汽車碰撞安全性能并不能簡(jiǎn)單地通過車重來衡量,有人列舉坦克撞轎車的例子有失偏頗,但即便是坦克高速行駛時(shí)發(fā)生碰撞,內(nèi)部人員同樣也會(huì)受到巨大的傷害。對(duì)于該問題,其實(shí)要去追究汽車本身安全設(shè)計(jì)的碰撞吸能結(jié)構(gòu)、高強(qiáng)度材料和受力載荷傳遞等內(nèi)容是否優(yōu)秀,碰撞后乘員艙的完整程度等,其實(shí)都與汽車重量的大小沒有直接關(guān)系,國(guó)內(nèi)外各大安全碰撞測(cè)試機(jī)構(gòu)都有大量的數(shù)據(jù)來驗(yàn)證,有些網(wǎng)友到現(xiàn)在還在根據(jù)鋼板的厚度來判斷汽車安全,那可真是典型的鍵盤俠了。輕量化并不是簡(jiǎn)單地減重,而是匯聚了目前汽車工業(yè)最頂尖的制造科技和工藝,安全性一定能夠得到更好的保證。

而反過來在汽車制動(dòng)方面,由于輕量化所致汽車質(zhì)量降低,在相同速度減速時(shí),減速系統(tǒng)所消耗的能量就會(huì)降低,相同的制動(dòng)器條件下,制動(dòng)效果就更大,制動(dòng)距離也會(huì)縮短,制動(dòng)性能則有明顯的提升,因此,汽車在輕量化之后,主動(dòng)安全性能反而會(huì)得到提升。

結(jié)語(yǔ)

到底如何看待以上的這些輕量化的問題?輕量化并不難做到,而做到車輛的性能、安全、成本和重量四者之間的平衡才是我們需要去追求的,這四者只兼顧一方并不算是高明,而是四者做到和諧統(tǒng)一才是最高的境界。鋁合金、鎂合金等高科技材料的應(yīng)用必然受到高昂的成本阻隔,但是在整車輕量化的大趨勢(shì)面前,相信汽車工程師們一定能找到更加完美的解決方案。