Sandro Bottazzo,總經理 / CSO Fritz Studer股份公司(文獻出處:Fritz Studer股份公司)

多樣化的驅動技術有助于保持市場穩定

未來幾十年,可能會誕生多種驅動技術。除了純電池驅動的電動機,還有具備廢氣凈化功能的柴油發動機、氫氣發動機、混合動力發動機技術(即內燃機和電動機的組合型)以及采用燃料電池的電力驅動技術都可以繼續用于駕駛小轎車和卡車。同時,還會涌現出更多種類的驅動技術。這意味著制造企業仍然非常需要用于動力總成系統的精密零件。其中包括機軸、車軸、襯套、齒輪和壓縮機葉輪、凸輪軸和曲軸。此外,目前處于研發階段的自動駕駛汽車很快將進行量產。自動駕駛汽車行業也需要大量多種類型的精密零件。

復雜系統的需求量將會增加

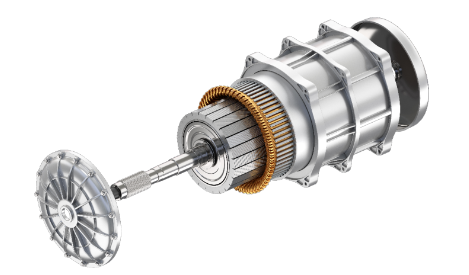

高效的驅動技術通常離不開高度復雜的系統。例如,包括在制動時回收電能的混合動力和電動驅動設備。對于機械加工行業而言,這也意味著需要提供越來越多的高度復雜的零件。“由此提供了更多機遇。我們將繼續密切關注市場,根據相關情況進一步開發產品。”Sandro Bottazzo強調道。如今,人們熟悉的新型磨削技術通常用于CVT 變速器(主要用于混合動力型的驅動系統)的零件、電動機的轉子和傳動軸、渦輪增壓器的機軸、燃料電池的壓縮機軸、氫氣發動機的機軸和閥門、電動轉向系統的線程驅動器以及優質加工電動機外殼的各類精密工具。 其中,最后一項預計將出現明顯增長。

電動機分解圖(文獻出處:chesky_AdobeStock)

采用精心設計的磨削理念,既高效又經濟

正如 Sandro Bottazzo所介紹的, Fritz Studer股份公司可為上述零件產品提供安全可靠的磨削技術。例如,在CVT變速器中,主軸和副軸(機軸)必須磨削。這種高精度工藝需要使用STUDER S41磨床,在最短的加工和處理時間內實現的每次分別裝夾一個。即使是機軸的滾珠軌道槽,包括圓盤(滑輪)的鉆孔內,都可以在單次裝夾中完成磨削。為此,S41磨床采用垂直機軸,該機軸安裝在質量可靠的Y軸上。在對圓盤(滑輪)中的滾珠軌道進行高精度磨削時,可以采用STUDER公司研發的特殊裝置。在磨削過程中,通過將單次裝夾與全自動運行工序相結合,確保實現經濟節約的生產工藝。由此改善工件的裝卸和測量,以及在磨削過程中的自適應控制。其中,后者有助于最大限度地提高精確度以及工序的可靠性。為此,Sandro Bottazzo強調稱:“生產企業可以在STUDER公司獲得包含所有協調一致的零件的全套設備。”

用于電動轉向系統的齒桿

為自動駕駛汽車定制的電動轉向系統需要與高精度磨削的螺紋桿搭配使用。通過內部滾珠實現轉向運行。這些“滾珠螺紋”應在STUDER磨床上從大到小磨削而成。與其他加工技術相比,在相同加工時間下,這種技術可以實現明顯更好的表面質量。其優點包括轉向噪音更小,轉向器的使用壽命明顯更長。校準時,可使用STUDER公司獨家研發的 WireDress®修整校準設備(型材的電火花線切割)。WireDress®可在采用金屬連接的CBN砂輪和金剛石砂輪進行磨削時實現全新的可能性:電滲集成修整技術不僅能夠節省大量操作時間,還可在磨床高速運轉時,以最高精度修整燒結金屬結合劑。

用于燃料電池的高速壓縮機葉輪

燃料電池需要高速運轉的電動壓縮機。因此,安裝在電池內的機軸和圓盤必須以極高的精度制造。這些裝置采用的都是難以加工的原材料。STUDER公司為此實現了獨特的磨削創意。其中,在S41外圓磨床上通過高速切斷磨削對機軸進行預加工。可使用 STUDER 獨家研發的 WireDress®技術對CBN砂輪進行修整。借助同步運行的尾座,萬能外圓磨床可以穩妥適應不同尺寸的零件。

用于電動渦輪增壓機的零件

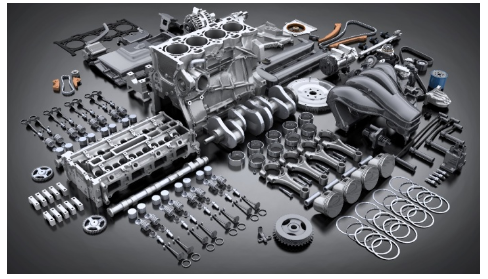

只需借助渦輪增壓機,即可實現體積小、功能強大且高效的內燃機。當然,這些性能只有在具備足夠的廢氣流量以及壓力時才起作用,即內燃機的轉速必須足夠高。只有這樣,壓縮機才能具備將更多燃燒空氣壓入氣缸所需的壓力。在日常交流中,將發動機低速運行下的空氣流量和壓力不足現象稱為“渦輪遲滯”。為了避免出現或減少這種現象,發動機生產廠家越來越多地使用一種電子增壓器 ,也就是電動增壓空氣壓縮機。內置電機軸可在萬能外圓磨床(例如STUDER S31)上完成磨削程序。首先,將轉子軸磨削到直徑和肩部。為此,需要使用特殊的夾緊裝置,用于固定住工件。完成磨削之后,設置磁鐵。然后,將鈦合金套筒壓在磁鐵上。為此,需要將套筒外緣磨出精確的直徑,并在 S33萬能外圓磨床上進行作業。

傳統型內燃機分解圖(文獻出處:Vlad Kochelaevskiy_AdobeStock)

用于電機外殼的工具

正如Sandro Bottazzo深入介紹的那樣:由于電動汽車的增加,除了處理汽車自身的零件,必須以高精度磨削相關工具。STUDER公司也為此開發了一個合適的概念。為了達到所需精度,STUDER公司的相關磨床配備了 LaserControlTM生產同步測量系統。該系統以光學方式運行,無需進行任何接觸。自適應閉環功能(“Closed Loop Process”)可以控制磨削進程。

斯圖加特 GrindingHub展覽會上的新成果

對于磨削技術的潛力,Sandro Bottazzo還提到了 GrindingHub展覽會(2022年5月17日至20日,在斯圖加特)。在UNITED GRINDING磨削技術聯合展臺上,STUDER公司將推出磨削技術成果,這些技術同樣可以實現經濟高效地磨削傳統型工件,并在未來應用于電動汽車的所有相關領域。Sandro Bottazzo表示:“我們格外期待即將舉辦的GrindingHub展覽會。我們堅信:這將成為磨床生產廠家的一次新的行業盛會。為了強調這一點,我們將在1,200 多平方米的場地上展出我們的創新成果。歡迎您的到訪,您會倍感驚喜!”。

UNITED GRINDING磨削技術聯合展臺將于2022年5月17日—展覽會舉辦的第一天推出新產品,其中也包括用于電動汽車的新型STUDER外圓磨床。