不必重新發明電動交通的變速器生產制造,但是仍有一些新的挑戰。其中最重要的是高功率密度和緊湊的結構空間,整個動力總成必須在這其中找到位置。新的應用帶來了新的業務機會:電動自行車現在風靡一時。它們大大提高了日常生活和休閑時間的活動范圍和運輸能力。需求相應地也比較高。制造商及其供應商,也包括變速器制造商,會從中受益。無論是兩輪還是四輪:這些驅動器在技術上都具有挑戰性。重點是所要求的側面承載能力以及驅動電機邊界條件(在 0~18,000 轉/分鐘的轉速范圍內幾乎恒定的高扭矩)導致的嚙合裝置噪音特性。然而,新的要求不僅限于成品,還涉及生產制造過程本身:由于緊湊結構,越來越多含有帶干擾輪廓的嚙合裝置的構件出現在變速器設計中。含有常見尺寸磨削蝸桿的大型刀具,迅速達到真正意義上的極限。如果不想選擇時間密集,并且因此而昂貴的加工方法,還必須縮小刀具。

識別和克服極限

迄今為止,具有干擾輪廓的齒輪的硬精加工主要通過不連續的輪廓磨削或嚙合珩磨來實現。

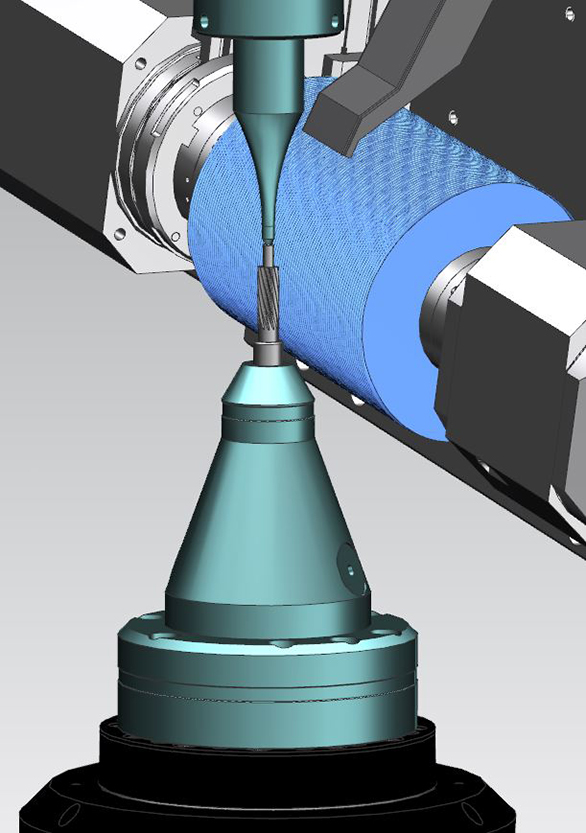

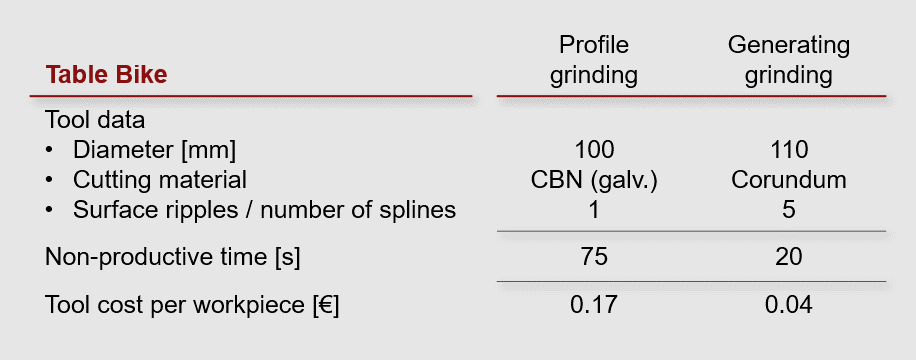

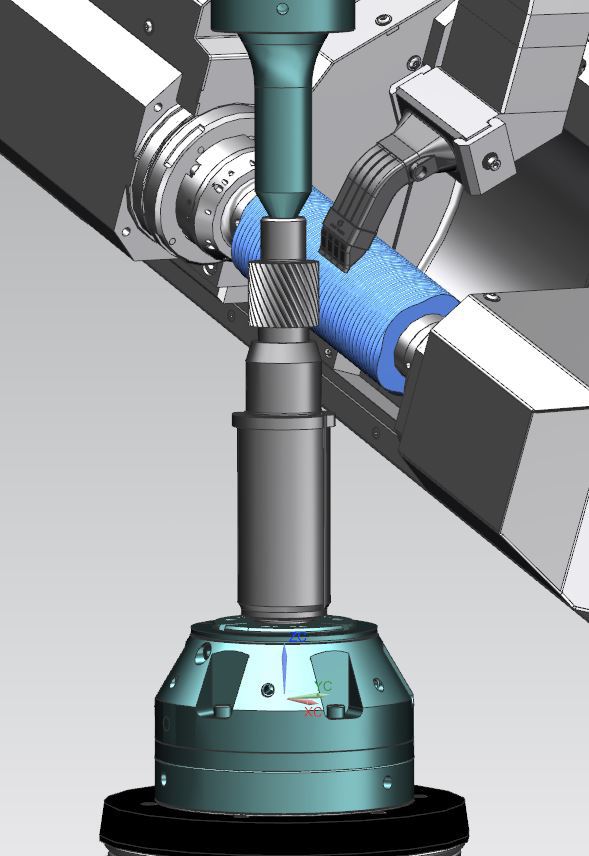

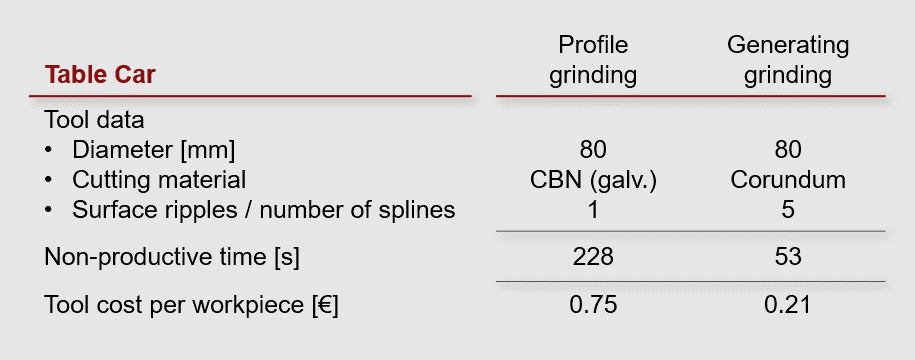

與連續滾動磨削相比,兩種工藝在生產率、經濟性或質量穩定性方面都有不同的缺點。問題是直徑為 300 mm 的常見滾動蝸桿對于有干擾輪廓的工件來說實在太大了。較小的刀具需要更高的轉數,以便實現高速切削。但是迄今為止的機器理念并不是針對刀具驅動器和工件驅動器的高動態要求而設計。新型高速心軸與工件軸的動態直接驅動器相結合,提供了補救措施。這樣就可以利用滾動磨削的優點,即加工時間短、刀具成本低、質量非常穩定。借助選擇的兩個工件“Car”和“Bike”(插圖 1 和 插圖 2)可以揭示滾動磨削相對于輪廓磨削的經濟性。相關表格(“Car”和“Bike”)形象地說明了時間和成本優勢。

工件“Bike”:頂圓直徑 11.8 mm,模數 0.72 mm,齒數 13,嚙合寬度 12 mm。

合適的機器

Kapp Niles 公司在德國科堡市的齒輪加工專家提供兩種類型的機器來滿足客戶的這些要求。這兩個系列都配備了高動態刀具驅動器(25,000 轉/分鐘)和工件驅動器(5,000 轉/分鐘)。

KNG 350 Flex HS 采用傳統的結構,帶有一個工件驅動器。它有兩種規格:適用于最小和小批量的手動裝載。對于更多的件數,有帶有快速圓環裝載機的自動化版本可用。在這臺機器上加工直徑不超過 350 mm 的工件。它的特點是裝調時間短,這個特點是通過智能部件和獨特的人體工程學設計來實現的。

但是對于大批量生產,則需要仔細研究非生產時間的設計。KX TWIN 系列具有兩個工件驅動器,以及與主時間平行的裝載和卸載操作,為減少地面運輸周轉時間提供了進一步的潛力。直接在機器中及時拋出工件,可以滿足“Clean Factory”(清潔工廠)的要求,以及所有已知的自動化設計理念。

工件“Car”:頂圓直徑:49.5 mm,模數:1.33 mm,齒數:31,嚙合寬度:44 mm

對生產制造的更多要求

除了具有干擾輪廓的緊湊工件外,電子變速器還對生產提出了進一步的要求:

· 變速器的噪聲特性變得越來越重要,因此特別是嚙合裝置的噪聲特性變得越來越重要。

· 隨著嚙合裝置在其承載能力方面的進一步發展,齒面的拓撲日益成為人們關注的焦點。在滾動磨削時,在已加工的齒面上產生自然的交錯。創新的 KN Grind 軟件現在可以預先模擬、完全消除或有針對性地影響這種現象。

· 另一點是表面粗糙度。通過標準刀具,可以在連續滾動磨削時可靠地達到平均粗糙度 Rz = 2.5 - 3 µm 的數值。對于更高的要求,KAPP NILES 公司提供具有兩個不同區域(一個區域具有標準粒度,另一個區域用于精磨或拋光,具體取決于表面要求)的組合刀具。因此也可以出現粗糙度值 Rz < 1。齒面由此顯著提高的承載份額提高了齒輪的最大承載能力。此加工方法的另一個優點是:它可以集成到“單件流”的自動化過程鏈中,這是以前使用的滑動磨削所無法實現的。

結論

電子變速器的生產制造需要超越內燃機變速器技術水平的技術訣竅和解決方案。但是這也給掌握最新生產制造方法的制造商提供了巨大的機會。用小型刀具滾動磨削是其中的一塊積木。KAPP NILES 公司現在提供廣泛的解決方案,遠超出傳統的機床制造的范圍。過程監控、零件跟蹤和線內質量保證正日益成為現代生產制造系統不可分割的一部分。這也使高工資地區的制造商能夠在國際競爭中站穩腳跟。現在全球經濟痛苦地意識到全球化生產制造的脆弱性,在這個時候,這是一個應對成本壓力的巨大機會。