熱處理是采用適當的方式對金屬材料或工件進行加熱、保溫和冷卻以獲得預期的組織與性能的工藝,其通過調節和控制多層級微觀結構與組織形態,賦予了金屬材料不同的性能。熱處理主導了航空航天、國防軍工、軌道交通、新能源裝備、汽車載具、礦山機械、石油化工、海洋船舶等高端裝備關鍵基礎件的性能調控,是先進制造不可或缺的基礎環節,其水平直接決定了高性能材料與高端裝備關鍵零件的性能、壽命和可靠性。因此,熱處理也是先進材料和高端裝備制造的核心技術,成為了現代工業的重要基礎,屬于國家核心競爭力。聚焦高端制造業高質量發展需求,熱處理作為發展新質生產力的根本技術之一,為更好地支撐制造業向高端化、智能化、綠色化發展,特制定了本發展綱要。

1、發展現狀及技術需求

2013 年,在中國工程院多位院士的領導和直接參與下,中國機械工程學會熱處理分會舉全行業之力,編制并發布了《中國熱處理與表層改性技術路線圖》。《路線圖》聚焦 13 個關鍵領域和 8 個材料專題,引領了熱處理學科及行業發展,推動我國熱處理技術在各領域發揮了顯著的作用。

基礎理論取得了重要突破。創建了抗疲勞制造新理論,形成精密熱處理、表層強化韌化、高精度低損傷加工與殘余應力調控等系列關鍵技術,改性的航空主軸承接觸疲勞壽命超過國外同類產品。闡明了大型鍛件混晶及晶粒粗大微觀機理,形成了消除大鍛件組織遺傳與晶粒細化/均勻化工藝技術,支撐了核電、火電等高端裝備的核心大型構件自主可控制造。創建了鈦合金激光增材制造及熱處理組織調控理論和技術,疲勞極限提高 67% ,助力了重大裝備 LAM 鈦合金大型關鍵構件的自主制造。提出了“多相、亞穩和多尺度” 的 M3組織與性能調控理論,開發了典型的第三代高強度高韌塑性汽車鋼,促進和帶動了高性能汽車鋼的產鋼和用鋼全產業鏈的技術進步。揭示了有色金屬深冷處理機理,在鋁合金、銅合金、鎂合金、鈦合金等輕質高強構件獲得了廣泛應用,促進了航空產品的技術進步。

工藝技術創新能力持續提升。發明了熱處理淬火過程紊流態流速的測量方法,創建了提升流速場均勻性的均流結構設計技術,提出了有效淬火冷卻區的概念與評估方法,發展了基于數值模擬的水空雙介質交替控時淬火工藝,解決了大型復雜形狀合金鋼件水淬開裂的技術難題,提升了我國艦船用中高速柴油機曲軸和 1000 MW 以上超超臨界汽輪機缸體自主制造能力。真空滲碳技術正在逐步替代傳統的氣氛滲碳工藝,并在汽車零部件領域得到了廣泛應用,創建了真空滲碳理論新模型,突破了板殼結構件精密控形控性關鍵技術,發展了熱處理近零畸變控制方法,實現了遠程導彈固體發動機殼體、大直徑火箭及星船艙體結構和高強裝甲薄板等重點型號構件精密熱處理。高組織性能均勻性和低污染的軸承部件等溫淬火、分級淬火、馬/貝復合組織熱處理等新技術逐步取代傳統油淬處理,納米貝氏體軸承鋼及其熱處理研究不斷深入。淬火?配分?回火工藝研究取得了進展,建立了預測殘留奧氏體量和奧氏體中碳含量的工藝設計模型,實現了低碳、中碳和高碳碳素鋼的強度和塑性同時增加。奧氏體不銹鋼的低溫離子滲氮、低溫離子滲碳技術在工業和民用產品中得到了應用,促進了航天器蝸桿、核電控制長管、手機充電口、汽車增壓器等產品技術進步。鈦合金離子滲氮技術在航空航天領域逐步拓展至化工等民用領域,應用范圍日趨廣泛。開發了第二代齒輪、軸承鋼滲碳滲氮的復合強化技術,硬度可達 68 ~70 HRC,服役溫度可提升至 350 ℃以上。開發了時效硬化型滲氮齒輪的變溫深層離子滲氮工藝,應用于制造高性能的高速重載齒輪。以數值模擬與人工智能為核心的熱處理數字化與智能化取得顯著進展,成功開發了溫度?組織?應力耦合的熱處理數值模擬軟件,大幅度提高模擬效率和精度,催生了創新的水空交替淬火技術,升級了傳統的鍛后余熱淬火改進技術,應用于核電、火電、船舶等領域高端裝備大型鍛件的熱處理工藝優化設計。

工藝裝備設計制造技術取得突破。重要領域熱處理工藝裝備數控化率達到 80% 以上,30% 以上的熱處理企業實現生產管理信息化、熱處理加工數字化,且熱處理車間環保裝備已普遍應用。熱處理設備已形成了全系列的設計制造能力,可滿足各種典型零件的熱處理需求,通用熱處理設備的技術接近國際先進水平,關鍵領域重大熱處理裝備取得突破,實現自主可控。研發了國內首臺套超大構件移動式熱處理聯合機組,實現了火箭箭體結構殼段、固體發動機殼體等高強鋼/ 高強鋁合金復雜薄壁大構件精準成形和性能調控。開發了多功能真空熱處理工藝設計平臺,建成模塊化柔性真空熱處理生產線,成功研制國內最大真空高壓(單室壓力達到 15 bar、雙室壓力達到 20 bar)氣淬爐,解決了高端制造領域關鍵金屬構件清潔熱處理過程中組織/變形精密調控難題,已應用在大型模具、鈦合金構件和航空航天關重件的性能調控。突破了多軟件協同交互流固耦合計算中數據傳遞和效率低下的瓶頸,開發的爐膛結構設計與優化技術應用于國產大型真空爐和箱式多用爐,裝爐量達 8t 的可控氣氛多用爐投入了生產應用。通過對滲碳爐排出氣氛的回收再利用,實現滲碳氣氛減量 30% 以上,實現熱處理行業的節能減排。離子熱處理規模和設備擁有量已居世界首位,國產離子熱處理設備已能滿足絕大部分產品的質量要求,自主研發的輔助加熱、熱壁爐和高頻逆變脈沖電源已經市場化,應用于高參數齒輪、核電裝備、大型模具、不銹鋼低溫滲氮等方面。開發了無軟帶感應淬火、大型雙頭全齒廓感應淬火等成套設備,無軟帶感應淬火技術已應用于 20 MW 級風電主軸軸承、雙頭全齒廓感應淬火技術應用于 4 m 以上風電內齒圈。突破了熱處理裝備智能控制技術、在線遠程監控與服務技術、設備故障診斷和維護技術,開發了包括生產排程系統、制造執行系統和企業資源管理系統等的集成軟件,實現了對熱處理生產全過程的信息化管理,包括訂單管理、生產計劃安排、物料管理、質量控制等各環節,建立了高度自動化和智能化生產熱處理車間。

關鍵構件熱處理核心技術不斷突破。掌握了超大型感應淬火齒條殘余應力控制和高效高精度熱處理技術,解決了大型鑄造齒條感應淬火裂紋難以避免的世界性技術難題,成功為三峽升船機生產出質量合格的齒條。研發了齒輪修形與熱處理數值模擬的配合工藝,解決了超高速復雜運行條件和高承載工況要求齒輪零件高質量一致性的難題,保障了時速 350 km“復興號”動車組齒輪傳動系統持續穩定運行。攻克了高鐵和盾構機用軸承熱處理關鍵工藝技術,實現了裝車應用和批量生產。開展了鋁鋰合金大型結構件成形與熱處理匹配過程形性精確控制研究,支撐了第三代鋁鋰合金在運載火箭和月球著陸器貯箱上的應用。推進了多種合金多形態增材制造后熱處理基礎工藝研究,保障了高溫合金、鈦合金、合金鋼等增材制造復雜構件在航天領域的應用。熱作模具鋼厚板軋后在線直接水淬工藝與裝備在特殊鋼企業廣泛應用,節能效果明顯。中碳合金鋼汽車曲軸采用連續爐水淬生產線,實現了淬火件的性能提升、畸變量減小和介質對環境的零污染。

熱處理基礎理論、工藝技術、工藝裝備的不斷突破支撐了國家制造業的高質量發展。同時,熱處理標準體系不斷完善,在基礎通用、熱處理質量控制與檢驗、典型零件熱處理、熱處理設備等方面制修訂重要國家、行業標準百余項,為關鍵構件的熱處理質量提升提供了重要保證。

隨著我國制造強國、交通強國、航天強國、航空強國等戰略的深度實施和大力推進,為熱處理產業的發展提供了新的需求,和難得的歷史性機遇與挑戰。一是我國航空航天、國防軍工、軌道交通、新能源裝備、汽車載具、礦山機械、石油化工、海洋船舶等重要領域具備巨大的市場規模,關鍵基礎零件熱處理的需求仍將保持穩定增長并向高端化發展。二是隨著新一代信息技術、人工智能與熱處理技術加速融合,智能技術、傳感器和數據分析集成到熱處理工藝中,為傳統熱處理向綠色化、高端化、精密化和智能化轉型帶來了重大機遇。同時,更多的行業將實現從跟跑、并跑向領跑轉變,極端環境、極端工況等服役需求給熱處理基礎理論與技術帶來了更多的挑戰。

但是,我國熱處理總體水平和國際先進水平相比仍有差距。在基礎理論方面,金屬材料熱處理組織調控理論有待深入、金屬材料增材制造過程相變理論有待完善、智能熱處理理論框架有待搭建等。在工藝技術方面,綠色節能熱處理工藝技術有待突破、智能熱處理技術有待深化等。在工藝裝備方面,數據庫、工藝軟件、專用傳感器等工藝裝備一體化基礎技術有待提高,熱處理裝備的更新換代步伐還有待加快。在高端裝備關鍵構件方面,“卡脖子”零件有待攻克、齒輪與軸承等關鍵基礎件壽命有待提高、大型構件熱處理質量還有待提升等。

同時,高端裝備關鍵零部件質量的一致性、穩定性等問題的解決,需要全新的材料熱處理理念。熱處理質量在整個產品質量中具有基礎性、特殊性、復雜性、系統性。熱處理作為一個復雜的系統,其與材料、零件特征、工藝、裝備、過程控制、質量檢驗等有著密切的聯系。目前,產品設計?材料?制造?應用全流程還存在信息孤島,產品零件全生命周期對熱處理組織和性能的影響系統研究較少。

為此,需在基礎理論研究、先進工藝技術開發、高端裝備研制、高性能關鍵構件質量提升等方面加大投入,充分利用人工智能等新興技術,加快培育和發展熱處理新質生產力,促進我國熱處理技術與裝備的高質量發展,支撐國家戰略的有效實施。

2、發展目標

圍繞熱處理“綠色、智能、精密、高端”的發展方向,以服務國家重大需求為己任,面向國民經濟主戰場,聚焦熱處理先進技術研究和學科前沿,突破高性能關鍵構件熱處理技術,開展系統深入的基礎理論研究、應用研究、關鍵技術攻關和熱處理設備研發,支撐我國制造強國、交通強國、航天強國等戰略的實施和建設,成為我國強國戰略體系中的重要組成部分,為實現中國式現代化貢獻力量。

到 2035 年,熱處理高質量發展體系基本建成,工藝能力、裝備水平和關鍵構件質量顯著提升。其中,規模以上企業熱處理數字化車間達到 75% 以上,熱處理生產效率提升 50% 以上,熱處理生產工藝減少能源消耗 80% 以上,熱處理單位 GDP 溫室氣體排放下降 65% 以上,實現熱處理件零畸變和質量零分散度、熱處理生產零污染,關鍵構件疲勞壽命提高10 ~ 100 倍。

基礎理論研究更加深入。突破金屬材料多相多尺度的組織與性能協同調控理論、增材制造本征熱處理理論、熱處理畸變全流程控制理論、面向極端環境與工況條件的零件組織設計與調控理論等。

工藝技術創新能力明顯提升。開發具有高效性、高精密度、高可靠性的綠色熱處理工藝技術,突破熱處理工藝、組織與性能的模擬和控制技術,形成材料、關鍵零件、熱處理工藝裝備一體化研究與設計,建成一批數字化、智能化熱處理車間及創新平臺,實現熱處理過程碳排放及其他污染物排放的數字化管控。

裝備自主化能力顯著增強。熱處理裝備的數字化、智能化、綠色化達到國際先進水平。熱處理爐溫度均勻性及控制精度進一步提高,設備能效、可靠性、使用壽命達到國際先進水平。熱處理裝備用傳感器、關鍵配件和輔助材料的質量進一步提升。

核心零部件性能與質量進一步提高。實現特大構件組織與殘余應力分布的精準預測和調控。突破進口關鍵零部件國產化所需的熱處理核心技術,提升國產化零部件性能與質量。

3、發展方向及主要任務

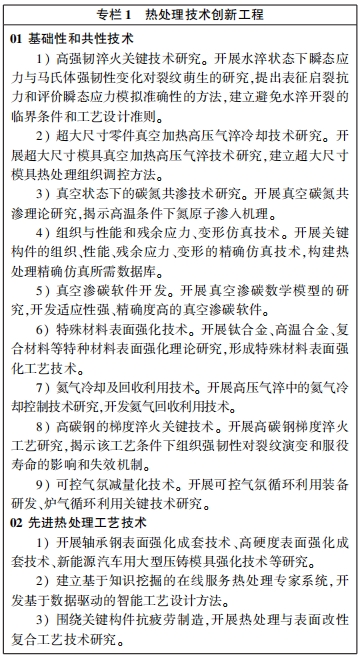

基礎性和共性技術研究

開展金屬材料熱處理組織結構調控與性能研究,深入研究固態相變理論、多場耦合下原子遷移等理論和機理,開發特種材料精密熱處理技術、大型薄壁結構形性精確控制技術、磁性/彈性/導電性功能材料熱處理及性能調控技術、多元復合滲鍍改性技術、高溫合金表層改性技術、鈦合金表面強化技術等。開展金屬材料增材制造(3D 打印)過程中特殊的凝固和循環非穩態固態相變基礎研究,建立高能束增材制造和熱處理共同作用下的控形控性理論。

開展高端裝備關鍵構件熱處理過程畸變控制共性技術研發,揭示熱處理過程溫度?相變?應力相互作用機理,建立加熱過程蠕變和應力松弛本構關系、冷卻過程耦合相變的熱彈塑性力學模型。加強淬火冷卻過程的組織、性能、應力與畸變預測軟件的開發,開展冷卻強度大范圍精確可調的控制冷卻技術、高效加熱技術的研發,開展特大構件表面換熱系數與相變模擬預測技術攻關。開發以合理組織性能和低畸變為驅動目標的熱處理精密控制技術,建立熱處理畸變全流程控制的理論和方法。

加強構建熱處理過程與典型金屬構件的設計、研發、制造和應用全生命周期之間的關系,發展“設計?材料?制造?應用”一體化中熱處理調控技術,開發全制造周期的熱處理協同調控技術,開展典型構件熱處理組織與應力的溯源和演化分析研究,研究典型關鍵零部件熱處理殘余應力調控和測試技術,形成基于熱處理技術的全壽命周期評價技術。開展材料成分與熱處理融合研究,準確揭示材料?熱處理工藝?微觀組織?性能之間的關聯和定量關系,掌握關鍵基礎零部件規模化精密熱處理技術和典型關鍵零部件力學性能熱處理調控方法,形成基于機器學習的“成分?工藝?性能”數據庫,開發出高性能材料成分設計技術,深入研究基于材料成分設計下的先進熱處理工藝。創新整體與表層復合熱處理工藝,開展表層硬度梯度設計與控制工藝研究,建立組織梯度與性能梯度的內在關聯,形成梯度硬 化層承載能力與構件服役壽命的精準評價技術。

加強基于機理模型的熱處理工藝仿真技術的深化研究,開發基于數據驅動的熱處理工藝調控技術,加快發展基于大數據分析的熱處理能耗控制技術。加強熱處理過程的數字孿生與動態優化技術研究,突破熱處理工藝開發多目標主動優化和實施過程的智能控制技術。

開展熱處理質量在線動態管控技術、熱處理生產能效優化調度技術和熱處理基礎工藝持續迭代優化技術的研究,強化熱處理生產智能化管控關鍵核心技術攻關,搭建智能熱處理理論框架、數據庫與自主學習平臺。

圍繞關鍵零部件高溫、高速、重載等極端服役需求,針對齒輪、軸承等關鍵零件的壽命離散度大、尺寸穩定性差、微動磨損等突出問題,研究表面形變與細晶強化技術,揭示基體組織與殘余應力狀態對服役性能、尺寸穩定性與疲勞壽命的影響規律,形成具有綜合力學性能的基體組織狀態設計方法,研發材料?工藝?組織?性能協同調控的鍛熱一體化新工藝,開發新型擴滲與表面涂層復合強化技術,以滿足長壽命高可靠性要求。

先進熱處理工藝技術研發

圍繞傳統熱處理工藝的升級換代需求,深化研究和推廣 QPT 工藝、軸承鋼分級淬火技術等,發展真空低壓滲碳、高溫滲碳、激光表面處理、真空離子滲氮、碳氮復合強化等先進表面改性工藝,開展基于新型設備的工藝再創新研究,突破滲層深度和材料性能無損檢測技術。開展激光、感應以及其他高效熱源熱處理技術和激光復合熱處理技術應用研究。研發功率輸出穩定、可靠的大功率/超高頻率的感應電源,突破多場耦合的感應熱處理數值模擬技術。推廣水?空交替控時淬火、高壓氣淬等技術應用。

圍繞未來產業和材料的發展需求,開展復合材料、輕合金、高溫合金、芯片用半導體材料等未來材料的先進熱處理工藝技術研究,發展激光制造、納米制造等未來制造相關熱處理技術。

圍繞關鍵構件性能提升需求,開展聚變堆和快堆用大鍛件、新能源車用大型壓鑄模具熱處理過程數值模擬、冷卻調控技術研究。針對航空及特殊工況高溫關鍵零件,探索并開展粉末高溫鋼熱處理相關技術研究,研發熱處理變形小、尺寸穩定性好且質量均一的高強韌零部件,突破 65 HRC 以上超高硬度精密熱處理技術。

聚焦熱處理高質量發展,建立熱處理加工全流程的大數據集,開展基于大數據、人工智能技術的熱處理數智化過程與生產管理系統研究,開發可視化、數字化、智能化的熱處理過程與生產管理系統,形成熱處理車間智能制造系統專用軟件,推進熱處理過程管理和生產管理數字化。開發熱處理工藝、熱處理過程的數智化軟硬件平臺,突破機理模型?數據驅動融合的創新熱處理仿真技術,實現齒輪、軸承等典型零件熱處理加工全流程的數字孿生、能耗與污染排放的數字化管控。建設熱處理設備、熱處理工藝、熱處理企業的碳排放數據庫,實現熱處理碳排放核算,深化熱處理減碳技術的研究。

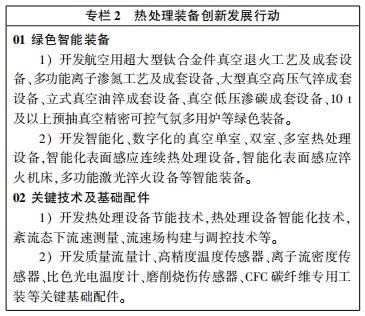

綠色智能熱處理裝備制造

圍繞熱處理裝備綠色發展要求,研發真空高壓氣淬工藝與裝備成套技術,開展高壓風量?風速分段調節技術、均勻流場設計與調控技術、加熱?風冷協同控制技術等研究。研發立式真空油淬工藝與裝備成套技術,開展油淬過程實時監測技術、油淬過程工件快速轉移技術等研究。研發大尺寸真空低壓滲碳工藝與裝備成套技術,開展變脈沖滲碳技術、高滲碳均勻性爐體結構設計技術等研究。推廣應用高效燒嘴、節能保溫材料、余熱回收利用、氣氛回收、輕量化料盤工裝等節能減量化技術,開展大型預抽真空精密可控氣氛多用爐、連續爐的研發制造與產業化推廣應用。

圍繞熱處理裝備智能化發展要求,開發數字化、智能化的真空單室、雙室、多室熱處理設備及基于智能排產的模塊化、柔性化生產線,突破真空環境動態密封、多室移動對接、物料快速轉移等關鍵技術,真空設備向批量大型化與單件精密化兩個方向發展。開展真空在線控制反饋系統、高精度傳感與測控技術,研發真空低壓滲碳碳勢控制傳感器。

完善高端熱處理技術,推動全產業鏈綠色智能化先進熱處理裝備應用。以滾珠絲杠、導軌等大規模批產制造構件為依托,開展感應急速加熱?噴淋快速淬火過程構件組織?應力演變機制研究,突破材料?構件?工藝熱處理專家控制系統、關鍵參數在線檢測?反饋?控制系統、異型構件等效加熱/冷卻、變截面構件脈沖感應均化等關鍵技術,突破以感應電源、流量計為代表的核心功能構件國產化制造,開發智能化表面感應連續熱處理設備。以艦艇大型曲軸、機床一體化導軌等中等規模制造構件為依托,開發智能化表面感應淬火機床專機,實現通用型和專機型感應淬火熱處理設備的“雙軌”開發新模式。依托齒輪、軸承、車軸、車輪等典型件,研究基于耦合模型的熱處理數字孿生與動態優化等新技術,開展控鍛控冷 + 感應退火一體化設備的設計、制造和產業化,建立示范性的熱處理數智化工藝開發平臺與可視化智能制造生產線,實現綠色智能制造的更新換代。以大兆瓦風電領域的齒輪、軸承關鍵構件大規模制造為依托,開展 “設計?材料?制造?應用”一體化中熱處理調控技術示范應用研究,建立系統的設計?材料?制造?應用標準體系,實現大兆瓦風電關鍵構件的高質量發展。

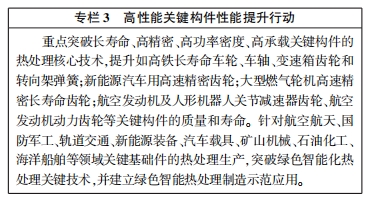

高性能關鍵構件熱處理核心技術開發

圍繞航空航天裝備、先進軌道交通裝備、高檔數控機床、石油化工裝備、船舶裝備、新能源裝備等領域發展需求,重點突破時速 350 km 以上高速鐵路軸承、高精機床主軸軸承、航空發動機軸承等長壽命高可靠性軸承,小型機器人、無人機用精密軸承,精度保持性達 6000 h 以上的高精度滾動絲杠、導軌,20 MW 及以上風力發電機組大型關鍵齒輪、齒圈,百萬千瓦級核電反應堆壓力容器用緊固件,高鐵長壽命車輪、車軸、變速箱齒輪和轉向架彈簧,4000 噸及以上履帶起重機減速器齒輪,大型艦船高速柴油機用曲軸等關鍵零部件的高性能化熱處理,形成重大裝備關鍵零部件熱處理穩定生產制造能力。

圍繞關鍵基礎件的性能提升,突破 70 HRC 以上超高硬度齒輪精密熱處理技術、關鍵構件真空離子表層硬化技術、特大型汽輪機低壓轉子組織分布調控技術、特大型支撐輥差溫熱處理和應力控制技術、大型高強輕合金結構件成型?熱處理形性調控技術、航空復雜鈦合金、高溫合金件真空離子滲氮技術、四代齒輪軸承鋼精密復合化學熱處理技術、大型復雜先進高合金鋼制件真空滲碳高壓氣淬技術、鈦合金及高溫合金整體盤件梯度熱處理技術、鈦合金抗氫脆耐磨防腐一體 PVD 強化技術、航空復雜薄壁焊接組件及長軸類零件氣淬變形精密控制技術、復雜精密構件多場復合強化技術、4 米級以上運載火箭貯箱主要結構件成型熱處理匹配技術、可重復運載火箭關鍵結構件重復發射極端工況下基體組織結構及表面功能層體系、空間領域導電滑環貴金屬關鍵構件組織結構及服役性能調控技術等。開展水?空交替控時淬火冷卻技術、真空高壓氣淬技術在新能源大型構件的廣泛應用。

聚焦高性能關鍵零部件的制造示范應用,依托高檔數控機床用滾珠絲杠等核心構件,形成材料?構件?工藝? 裝備?檢測共性技術體系,系統探究滾珠絲杠等核心構件的“應用基礎理論”、“應用技術”、“工程化生產”、“失效反饋”四要素全過程,實現滾珠絲桿關鍵構件高性能制造示范應用。以齒輪、軸承等典型件為切入點,基于耦合模型的熱處理數字孿生與動態優化等新技術,建立示范性的熱處理數智化工藝開發平臺與可視化智能制造生產線,通過示范運行,對熱處理數字孿生等技術進行驗證與技術迭代,實現生產效率提升 50% 以上、能源消耗降低 80%以上、污染物排放有效管控的發展目標。

立足于熱處理基礎共性技術的研究、形成先進熱處理工藝技術、開發綠色智能熱處理裝備、重點突破高性能關鍵構件熱處理核心技術,是加速發展熱處理新質生產力的重要路徑。熱處理的高質量發展將為我國高端裝備的發展提供有力支撐,為建設中國式現代化貢獻行業力量。

主要起草人員:徐躍明、劉正東、程曉農、任瑞銘、顧劍鋒、閆牧夫、吳玉程、姚建華、朱文明、姜超、劉平、李俏、文超、曾愛群、陳乃錄、盧金生、史有森、張立平、劉澄、徐光清、高直等,由文超執筆。