超精加工技術日益受到國內、外同行的重視,其應用范圍已延伸到航空航天、國防軍工、風電、深海石油鉆井等行業。筆者一直以極大的興趣在關注和跟蹤這一技術。現將對這一技術認識的全過程,并結合我單位對行星輪系傳動齒輪超精加工的生產實踐經驗和超精加工中的注意事項撰寫成文,現將此文奉獻給國內的同行以求共進。

一、國外行星輪系傳動齒輪的超精加工工藝

1.國外超精加工技術發展概況

行星輪系傳動齒輪的超精加工技術最早起源于美國,其次是歐洲如德國等。美國雷姆技術公司、奧斯羅有限責任公司分別采用電化學陽極溶解的電化學光整加工技術和化學加速振動拋光技術于2004年在美國申請專利,于2010年專利公開,該項技術在美國發展很快。近年來德國的主流工藝,主要采用物理摩擦方式進行研磨拋光。通過粗研磨加上精研磨再加拋光實施齒輪的超精加工。德國采用物理摩擦進行研磨拋光的工藝和美國常用工藝相比具有設備簡單、操作方便、質量穩定、效果顯著、經濟性好等特點。本文將以德國OTEC為例,重點做以介紹。

2.何為行星輪系傳動齒輪的超精加工?

3.國外行星輪系傳動齒輪的超精加工工藝

①TEREX TR100一級行星輪超精加工的技術要求

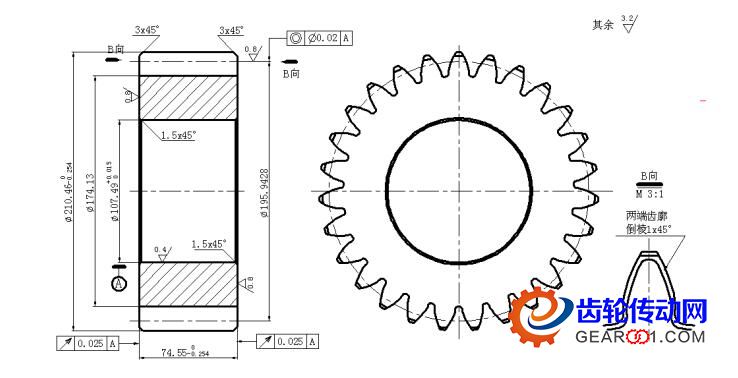

以美國TEREX TR100驅動橋輪邊減速器一級行星輪的原廠圖紙為例,詳見圖1所示(出于保密,對原圖和超精加工無關部分進行多處刪改)。

件號:15334787;材料:SAE3316(相當于國產20Cr2Ni4A);數量:一級行星輪3個/單邊輪邊減速器;單重:12kg/件。

技術要求:

?熱處理:滲碳的有效硬化層深1.27-1.65,淬火后齒部硬度58-62HRC,心部硬度40-45HRC。

‚齒根圓角噴丸強化,噴丸強度0.45A,表面覆蓋率200%,噴丸后表面粗糙度為Ra3.2

ƒ磨齒后齒輪所有部位要求超精加工。表面粗糙度要求0.15um的鏡面狀態,要求整體的觀感統一。

圖1 TR100一級行星輪標準圖

②國外行星輪系傳動齒輪的超精加工工藝

鍛造—鍛后熱處理:去氫退火+重結晶—粗車—預備熱處理:調質—半精車—滾齒—穩定化處理:去除應力—齒廓倒棱—滲碳—兩次高回—淬火+回火—以齒根為重點的噴丸強化—精磨內孔和基準端面—粗磨齒—穩定化處理:去除應力—精磨齒—鉗工倒棱—清洗—檢驗—超精加工—清洗—檢驗入庫。

4.有關TEREX TR100一級行星輪超精加工的說明

①一級行星輪所有的加工表面必須全部超精加工。

②工藝上允許齒輪通過內孔一次裝夾定位,先完成除內孔之外所有表面的超精加工。然后通過工裝裝夾齒輪的外圓,最后實現內孔的超精加工。

二、德國OTEC拖曳式研磨拋光機的特點

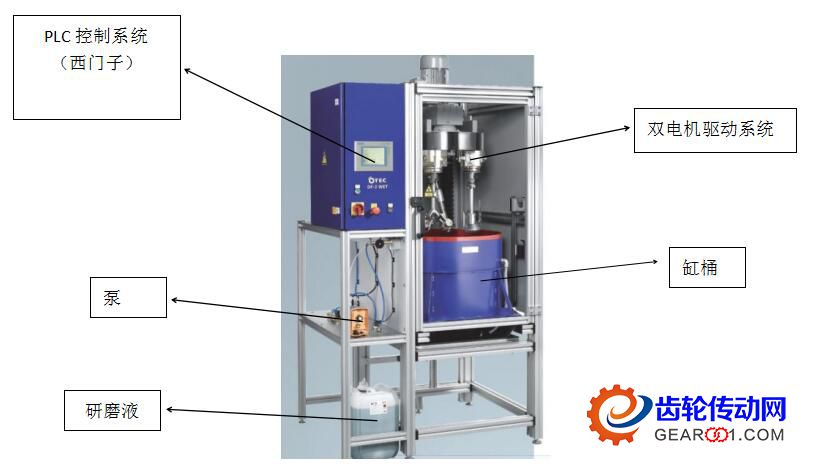

1.德國OTEC拖曳式研磨拋光機從本質上來說,該設備是采用物理摩擦的方式進行研磨和拋光的專用設備,其結構詳見圖2所示。

圖2 OTEC研磨拋光機結構示意圖

2.德國OTEC拖曳式研磨拋光機的特點

①可調整角度的驅動

有15°傾斜角的驅動裝置將有效改善工件端面以及較復雜面的加工處理。

②獨立旋轉的驅動

可根據主驅動盤的旋轉帶動夾具上的工件做自傳運動,從而使工件的各部位的加工更加一致,同時以更少的加工時間獲得滿意的效果。也可根據工件的直徑轉速要求選擇相應的驅動。

③全自動工件長度辨識系統

通過鐳射傳感器系統可以精確的測量工件的長度,并對工件插入磨料缸筒深度進行準確的定位,從而保證了工件的加工品質和加工過程的安全性。

④雙電機驅動系統

通過雙電機驅動可以對主驅動盤的轉速及工件的轉速單獨確定互不影響,這樣使加工時的轉速調整的范圍擴大,從而更好的滿足工件的加工需求。

⑤該設備上配有三個驅動工件的旋轉軸,一次可同時安裝三個相同的工件同時進行研磨或拋光,因此可提高加工效率。

⑥為了保證工件的回轉中心和工件旋轉軸同軸需事先加工三套工裝,借助工裝連接工件驅動軸帶動工件旋轉。以確保工件加工后與內孔中心的同軸度精度不變。

三、德國OTEC物理摩擦方式對TEREX TR100一級行星輪超精加工的工藝要點

1.超精加工工藝特點

加工時齒輪沉入磨料內,在裝有磨料的缸筒內做環狀運動,通過與磨料顆粒的互相摩擦起到互相研磨和拋光的作用。粗研+精研+拋光的全過程齒輪只需一次裝夾,分三次更換缸桶,用裝有不同的磨料分別進行粗、精研磨和拋光。缸桶及磨料不轉,通過控制系統控制雙電機驅動系統實現齒輪的正、反轉,帶動和實現齒輪在磨料缸桶內旋轉,以實現齒輪的研磨和拋光。

2.加工參數的設定

通過控制系統設定工件驅動軸正轉:5分鐘,反轉:5分鐘,雙電機驅動系統工件公轉:40轉/分鐘(大盤),工件自轉:20轉/分鐘(小盤)。

粗研:2小時,精研:0.5小時,拋光:20分鐘。

3.研磨和拋光的工藝要求

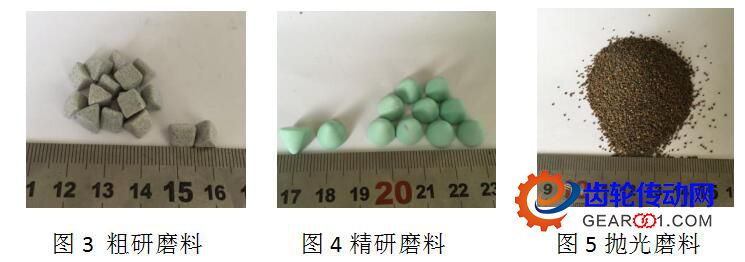

①粗研磨

首先將齒輪放入裝有陶瓷磨料DBS6/6見圖3所示的缸桶內,進行最初的粗研磨,使齒輪表面的粗糙度降低到Ra0.08-0.1um左右。

②精研磨

更換缸桶將齒輪放入裝有樹脂磨料KM10見圖4 所示的缸桶內進行研磨,使表面粗糙度降低到Ra0.04-0.05um左右,同時這個步驟也是為了后面的拋光可以達到更好的光澤效果。

③拋光

再次更換缸桶,將齒輪放入裝有核桃殼磨料H1/300見圖5 所示的缸桶內進行最后的拋光,上光澤度、表面粗糙度會進一步降低到Ra0.03-0.04um左右。

圖3 粗研磨料 圖4精研磨料 圖5拋光磨料

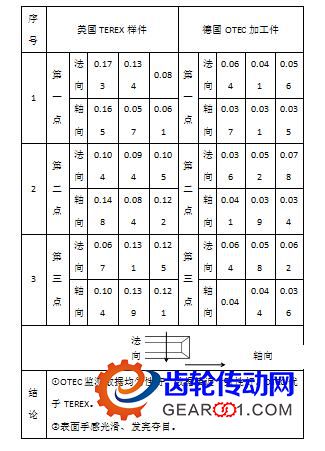

四、德國OTEC超精加工的齒輪和美國TEREX TR100原廠的一級行星輪樣件的質量對比.

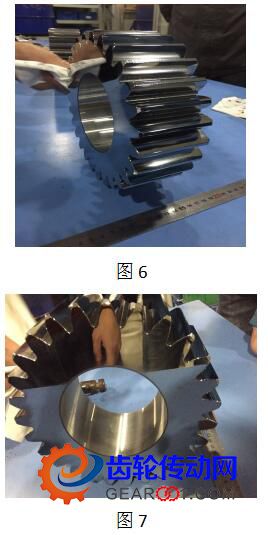

將OTEC超精加工的齒輪見圖6圖7所示和美國原廠的樣件一起在德國mahr表面粗糙度檢測儀上檢測,其檢測的數據列表如下:

單位um

五、行星輪系傳動齒輪超精加工中的注意事項

1.齒輪磨齒加工中的①形位公差精度。②表面粗糙度精度。這兩項精度對后續的超精加工影響很大。

齒輪磨齒后的形位公差精度和表面粗糙度精度越高,超精加工所需的時間越短;反之,時間越長。因此加工中,這兩項精度必須符合圖紙要求或高于圖紙的要求。

齒輪表面粗糙度及形位公差精度的好壞,要納入質檢部門檢驗范疇予以控制。

2.噴丸強化可有效提高齒根部位的表面粗糙度,是超精加工的質量保證。

超精加工的齒輪表面為鏡面狀態,越是鏡面狀態,對缺陷的敏感性越是強烈。以下缺陷對超精加工的影響很大:①機加工后在齒根部位留下鋸齒狀加工刀痕;磨齒之后在齒根部位出現凸臺。②齒根部位的圓弧和漸開線起始園圓弧吻接光滑程度欠佳(包括過渡部分的圓弧在內)。③齒根部分的表面不是一個完整的表面而是由幾個表面組成。以上缺陷可通過對齒根部位做真正的噴丸強化——起到碾平壓實的作用,將缺陷對超精加工的影響降低到最小程度。

3.使用專用磨前滾刀提高齒根部位表面粗糙度。

行星輪系傳動齒輪在磨齒中,不準磨齒根。出于不磨齒根的要求出發,磨齒時必須采用專用的磨前滾刀。對專用磨前滾刀的要求①使用適當加大外徑的滾刀。②使用適當增加刀排排數的滾刀。以實現充分包絡滾切,提高齒根表面粗糙度,實現齒根圓弧吻接。減少鋸齒狀的刀痕。

4.避免齒輪在轉序中的磕碰損傷。

對于齒面上因磕碰而造成的凸凹損傷,在超精加工前必須用油光銼或油石將磕碰的突起部位予以消除,才可進行超精加工。對于凹入部位嚴重影響質量上的感觀,尤其在拋光后十分顯眼和難看。因此在轉序搬運中,務必要做好防護避免磕碰損傷。

5.為適應超精加工的需要,對齒輪公法線及內孔尺寸的控制。

齒輪在超精加工中,公法線的尺寸會往減小的方面變化,對于內孔尺寸會往加大的方面變化。其變小和變大一般在0.005-0.008mm范圍內變化,因此在磨齒時控制的公法線盡量靠上限,對內孔而言磨孔時控制的尺寸盡量靠下限。

六、行星輪系傳動齒輪超精加工的實際效果

1.有效的提高齒輪副的嚙合精度和傳動平穩性,顯著減少齒輪的嚙合噪音。

在研磨和拋光中可徹底消除:①磨齒中的飛邊毛刺。②在人工倒棱中產生的飛邊毛刺。③齒輪在轉序加工中不慎在齒面產生磕碰而引起的飛邊毛刺和凸凹損傷。由于消除以上三種形式的表面缺陷,有效的提高齒輪副的嚙合精度和傳動平穩性,顯著減小齒輪的嚙合噪音。

2.消除了引起軸承失效的根源。

超精加工可消除行星輪系傳動齒輪齒面上的飛邊毛刺等表面缺陷,從源頭上消除了通常從行星輪系傳動齒輪產生的潤滑碎屑,因此消除了引起軸承失效的根源。并有效提高了潤滑油的純凈度使潤滑效果得到改善;承壓壽命提高,磨損減少;振動摩擦噪音降低,接觸疲勞強度得到改善。

筆者長期從事大型礦用汽車驅動橋輪邊減速器的研究和制造,發現輪邊減速器的失效來自于軸承的失效最為多見,所換的潤滑油中存在大量的金屬碎屑,這些金屬碎屑均來自于行星輪系中的太陽輪和行星輪上的表面缺陷;對于TEREX TR100礦用汽車來說,單邊的輪邊減速器中有2個太陽輪和7個行星輪,嚙合的齒輪不但數量多而且有足夠的厚度同時齒輪的外徑尺寸又大,加工中存在嚴重的飛邊、毛刺等表面缺陷,對于行星輪系傳動齒輪來說用粗研+精研+拋光等于超精加工技術的應用勢在必行。

3.使齒輪的承載能力得到提高,更有利于齒輪實現均載,有效的提高了齒輪的使用壽命。

行星輪系傳動齒輪磨齒之后的表面從微觀的角度分析觀察,其表面仍由圖8 所示的波峰和波谷組成,通過齒表面的研磨和拋光可以消除尺寸為h的波峰,減小波峰和波谷的高度差。Δ=H-h從而使齒輪副在嚙合中,接觸的表面積增大,使齒輪的承載能力得到提高,更進一步有利于齒輪在承載中實現均載,有效的提高了齒輪的使用壽命。

4.齒輪的耐磨性能和疲勞強度得到進一步提高。

齒面的耐磨性和疲勞強度,隨著齒輪表面粗糙度精度的提高而提高。