齒面精度在6級以上,粗糙度值小于Ra0.4μm的齒輪,在一般的滾、插加工之后,還需要

進行精加工。齒輪精加工的方法主要有剃齒、珩齒、磨齒和研齒等。

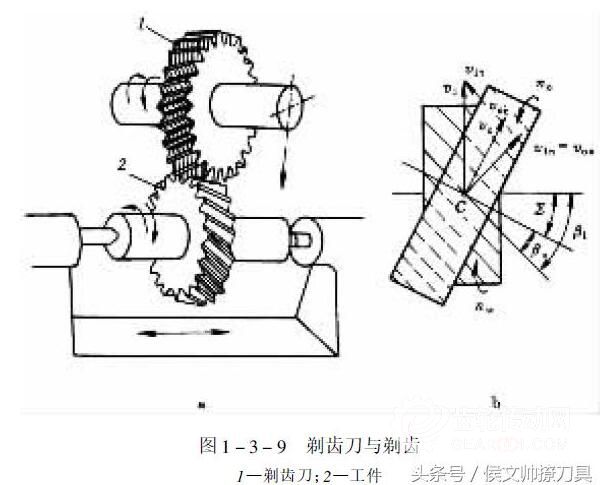

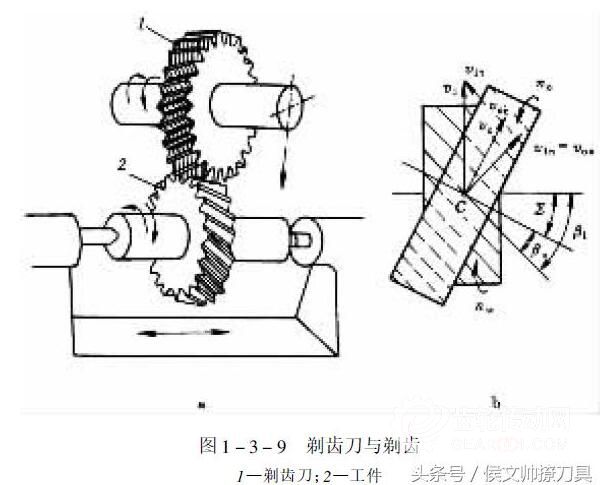

(1)剃齒 剃齒在原理上屬展成法加工,如圖1-3-9所示。所用刀具稱為剃齒刀,它的外形很象一個斜齒圓柱齒輪,齒形作得非常準確,并在齒面上開出許多小溝槽,以形成切削刃。在與被加工齒輪嚙合運轉過程中,剃齒刀齒面上眾多的切削刃,從工件齒面上剃下細絲狀的切屑,以提高齒形精度和減小齒面粗糙度值。

剃齒一般在專門的剃齒機上進行,也可以在銑床等其他機床改裝的設備上進行。剃齒的精度主要取決于剃齒刀的精度,較剃齒前約提高一級,可達到6~5級。由于剃齒刀的耐用度和生產率較高,機床簡單且調整方便,所以廣泛用于齒面未淬硬的(低于35HRC)直齒和斜齒圓柱齒輪的精加工。當齒面硬度超過35HRC 時,就不能用剃齒加工,則要用珩齒或磨齒進行精加工。

(2)珩齒 珩齒與剃齒的原理完全相同,只不過是不用剃齒刀,而用珩磨輪。珩磨輪是用磨料與環氧樹脂等澆鑄或熱壓而成的、且具有很高齒形精度的斜齒圓柱齒輪。當它以很高的速度帶動工件旋轉時,就能在工件齒面上切除一層很薄的金屬,使齒面粗糙度值減小到Ra0.4μm以下。珩齒對齒形精度改善不大,主要是減小熱處理后齒面的粗糙度。

珩齒在專門的珩齒機上進行,珩齒機與剃齒機的區別不大,但轉速高得多。

(3)磨齒 磨齒主要用來精加工齒面已淬硬的齒輪,加工方法有成形法磨齒和展成法磨齒兩種。

成形法磨齒需將砂輪靠外圓處的兩側面修整成與工件齒間相吻合的形狀,然后對已經切削過的齒間進行磨削,加工方法與用齒輪銑刀銑齒相似。雖然成形法磨齒的生產率比展成法磨齒高,但因砂輪修整較復雜,磨齒時砂輪磨損不均勻會降低齒形精度,加上機床分度精度的影響,它的加工精度較低,所以,在實際生產中,成形法磨齒應用較少,展成法磨齒應用較多。

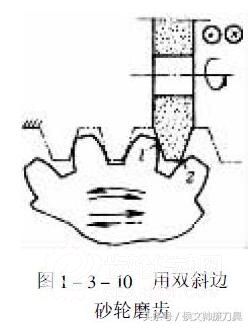

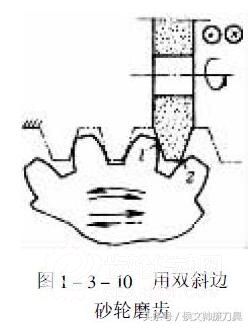

展成法磨齒根據所用砂輪和機床不同可分為雙斜邊砂輪(或稱錐面砂輪)磨齒和兩個碟形砂(或稱雙砂輪)磨齒兩種。用雙斜邊砂輪磨齒是把砂輪修整成錐形,以構成假想齒條的齒面(圖1-3-10)。砂輪作高速旋轉,同時沿工件軸向作往復運動,以便磨出全齒寬。工件則嚴格地按照一齒輪沿固定齒條作純滾動的方式,邊轉動邊移動,當工件逆時針方向旋轉并向右移動時,砂輪的右側面磨削齒間" 的右齒面;當齒間. 的右齒面由齒根至齒頂磨削完畢后,機床使工件得到與上述完全相反的運動,利用砂輪的左側面磨削齒間" 的左齒面。當齒間" 的左齒面磨削完畢后,砂輪進入下一個齒間#,重新開始磨削,如此自動循環,直至全部齒間磨削完畢。

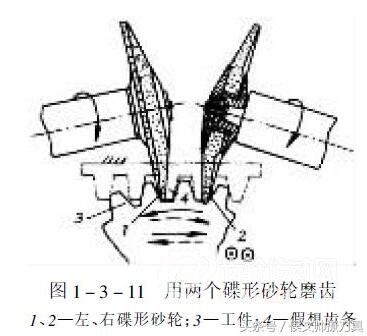

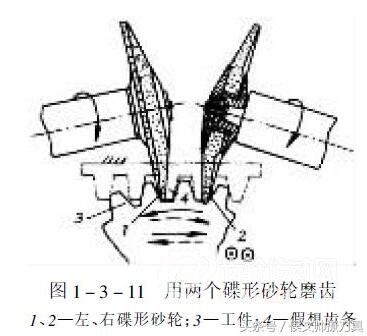

用兩個碟形砂輪磨齒(圖1-3-11)時,兩個砂輪傾斜一定角度,其端面構成假想齒條兩個(或一個)齒的兩個齒面,同時對輪齒進行磨削。其加工原理與用雙斜邊砂輪磨齒完全相同,所不同的是用兩個砂輪同時磨削一個齒間的兩個齒面或兩個不同齒間的左右齒面。此外,為了磨出全齒寬而必須的軸向往復運動,是由工件來完成的。

以上兩種磨齒方法,加工精度較高,一般可達6~4級。但齒面是由齒根至齒頂逐漸磨出,而不象成形法磨齒一次成形,故生產率低于成形法磨齒。

成形法和展成法磨齒,其分度都是間歇進行的,所以生產效率皆較低。再加上磨齒機的結構復雜,精度要求很高,價格昂貴,所以,磨齒只適用于精加工齒面淬硬的、高速高精度齒輪。

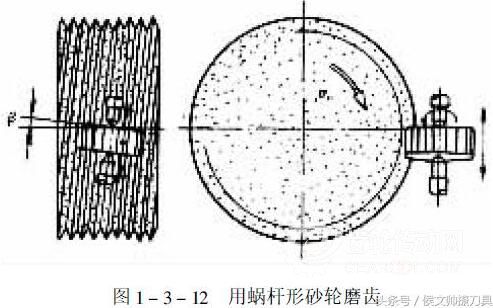

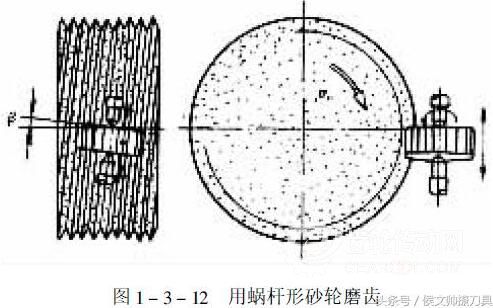

為了提高磨齒的生產效率,可以采用蝸桿形砂輪磨齒(圖1-3-12),其加工原理與滾齒類似。由于連續分度以及很高的砂輪轉速,所以生產率很高。但是,蝸桿形砂輪的修整很困難,故目前應用尚少。

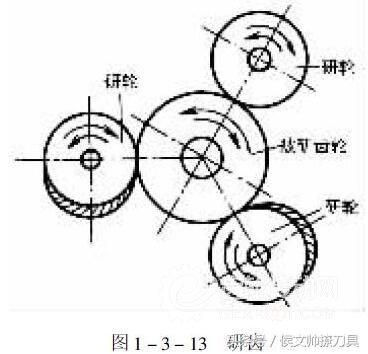

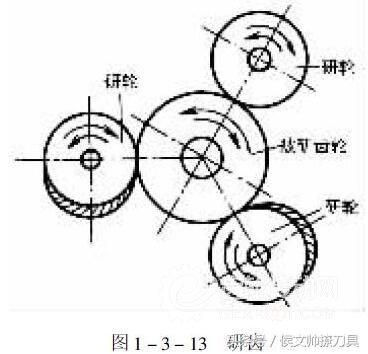

(4)研齒研齒是齒輪的光整加工方法之一,其加工原理是使被研齒輪與輕微制動的研磨輪作無間隙的自由嚙合,并在嚙合的齒面間加入研磨劑,利用齒面的相對滑動,從被研齒輪的齒面上切除一層極薄的金屬,達到減小表面粗糙度值和校正齒輪部分誤差的目的。

圖1-3-13為研齒的加工示意圖,被研齒輪安裝在三個研磨輪之間,同時與三個研磨輪嚙合。研磨直齒圓柱齒輪時,三個研磨輪中,一個是直齒圓柱齒輪,另兩個是斜齒圓柱齒輪。研齒時,工件帶動被制動的研磨輪旋轉,為了在全齒寬上研磨齒面,工件沿軸向作快速往復運動。研磨一定時間后,改變旋轉方向,研磨另一齒面。

研齒的精度主要取決于研齒前齒輪的精度和研磨輪的精度,并且研磨僅能有效地提高齒面質量及稍修正齒形、齒向誤差,對其它精度改善不大。它主要用于沒有磨齒機或不便磨齒(如大型齒輪)時,淬硬齒面齒輪的精加工。

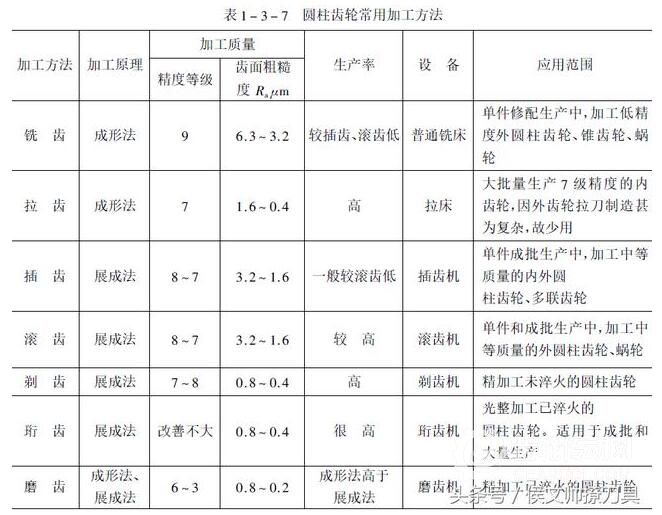

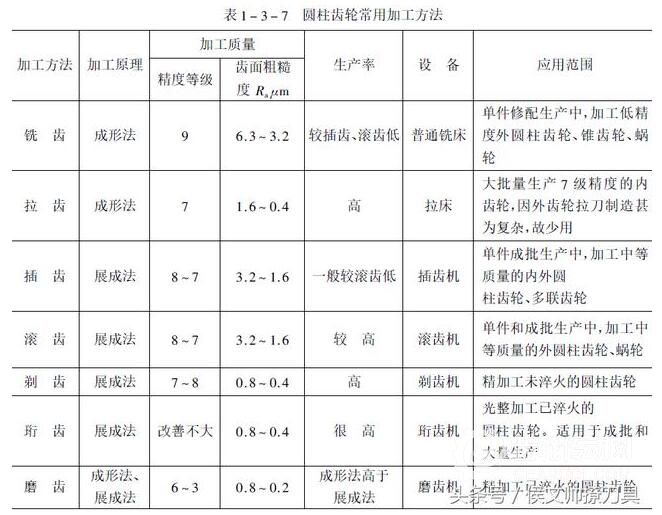

齒輪齒形加工方法的選擇,主要取決于齒輪精度和齒面粗糙度的要求以及齒輪的結構、形狀、尺寸、材料和熱處理狀態等。表1-3-7所列出的9~4精度圓柱齒輪常用的最終加工方法,可作為選擇齒形加工方法的依據和參考。

進行精加工。齒輪精加工的方法主要有剃齒、珩齒、磨齒和研齒等。

(1)剃齒 剃齒在原理上屬展成法加工,如圖1-3-9所示。所用刀具稱為剃齒刀,它的外形很象一個斜齒圓柱齒輪,齒形作得非常準確,并在齒面上開出許多小溝槽,以形成切削刃。在與被加工齒輪嚙合運轉過程中,剃齒刀齒面上眾多的切削刃,從工件齒面上剃下細絲狀的切屑,以提高齒形精度和減小齒面粗糙度值。

剃齒一般在專門的剃齒機上進行,也可以在銑床等其他機床改裝的設備上進行。剃齒的精度主要取決于剃齒刀的精度,較剃齒前約提高一級,可達到6~5級。由于剃齒刀的耐用度和生產率較高,機床簡單且調整方便,所以廣泛用于齒面未淬硬的(低于35HRC)直齒和斜齒圓柱齒輪的精加工。當齒面硬度超過35HRC 時,就不能用剃齒加工,則要用珩齒或磨齒進行精加工。

(2)珩齒 珩齒與剃齒的原理完全相同,只不過是不用剃齒刀,而用珩磨輪。珩磨輪是用磨料與環氧樹脂等澆鑄或熱壓而成的、且具有很高齒形精度的斜齒圓柱齒輪。當它以很高的速度帶動工件旋轉時,就能在工件齒面上切除一層很薄的金屬,使齒面粗糙度值減小到Ra0.4μm以下。珩齒對齒形精度改善不大,主要是減小熱處理后齒面的粗糙度。

珩齒在專門的珩齒機上進行,珩齒機與剃齒機的區別不大,但轉速高得多。

(3)磨齒 磨齒主要用來精加工齒面已淬硬的齒輪,加工方法有成形法磨齒和展成法磨齒兩種。

成形法磨齒需將砂輪靠外圓處的兩側面修整成與工件齒間相吻合的形狀,然后對已經切削過的齒間進行磨削,加工方法與用齒輪銑刀銑齒相似。雖然成形法磨齒的生產率比展成法磨齒高,但因砂輪修整較復雜,磨齒時砂輪磨損不均勻會降低齒形精度,加上機床分度精度的影響,它的加工精度較低,所以,在實際生產中,成形法磨齒應用較少,展成法磨齒應用較多。

展成法磨齒根據所用砂輪和機床不同可分為雙斜邊砂輪(或稱錐面砂輪)磨齒和兩個碟形砂(或稱雙砂輪)磨齒兩種。用雙斜邊砂輪磨齒是把砂輪修整成錐形,以構成假想齒條的齒面(圖1-3-10)。砂輪作高速旋轉,同時沿工件軸向作往復運動,以便磨出全齒寬。工件則嚴格地按照一齒輪沿固定齒條作純滾動的方式,邊轉動邊移動,當工件逆時針方向旋轉并向右移動時,砂輪的右側面磨削齒間" 的右齒面;當齒間. 的右齒面由齒根至齒頂磨削完畢后,機床使工件得到與上述完全相反的運動,利用砂輪的左側面磨削齒間" 的左齒面。當齒間" 的左齒面磨削完畢后,砂輪進入下一個齒間#,重新開始磨削,如此自動循環,直至全部齒間磨削完畢。

用兩個碟形砂輪磨齒(圖1-3-11)時,兩個砂輪傾斜一定角度,其端面構成假想齒條兩個(或一個)齒的兩個齒面,同時對輪齒進行磨削。其加工原理與用雙斜邊砂輪磨齒完全相同,所不同的是用兩個砂輪同時磨削一個齒間的兩個齒面或兩個不同齒間的左右齒面。此外,為了磨出全齒寬而必須的軸向往復運動,是由工件來完成的。

以上兩種磨齒方法,加工精度較高,一般可達6~4級。但齒面是由齒根至齒頂逐漸磨出,而不象成形法磨齒一次成形,故生產率低于成形法磨齒。

成形法和展成法磨齒,其分度都是間歇進行的,所以生產效率皆較低。再加上磨齒機的結構復雜,精度要求很高,價格昂貴,所以,磨齒只適用于精加工齒面淬硬的、高速高精度齒輪。

為了提高磨齒的生產效率,可以采用蝸桿形砂輪磨齒(圖1-3-12),其加工原理與滾齒類似。由于連續分度以及很高的砂輪轉速,所以生產率很高。但是,蝸桿形砂輪的修整很困難,故目前應用尚少。

(4)研齒研齒是齒輪的光整加工方法之一,其加工原理是使被研齒輪與輕微制動的研磨輪作無間隙的自由嚙合,并在嚙合的齒面間加入研磨劑,利用齒面的相對滑動,從被研齒輪的齒面上切除一層極薄的金屬,達到減小表面粗糙度值和校正齒輪部分誤差的目的。

圖1-3-13為研齒的加工示意圖,被研齒輪安裝在三個研磨輪之間,同時與三個研磨輪嚙合。研磨直齒圓柱齒輪時,三個研磨輪中,一個是直齒圓柱齒輪,另兩個是斜齒圓柱齒輪。研齒時,工件帶動被制動的研磨輪旋轉,為了在全齒寬上研磨齒面,工件沿軸向作快速往復運動。研磨一定時間后,改變旋轉方向,研磨另一齒面。

研齒的精度主要取決于研齒前齒輪的精度和研磨輪的精度,并且研磨僅能有效地提高齒面質量及稍修正齒形、齒向誤差,對其它精度改善不大。它主要用于沒有磨齒機或不便磨齒(如大型齒輪)時,淬硬齒面齒輪的精加工。

齒輪齒形加工方法的選擇,主要取決于齒輪精度和齒面粗糙度的要求以及齒輪的結構、形狀、尺寸、材料和熱處理狀態等。表1-3-7所列出的9~4精度圓柱齒輪常用的最終加工方法,可作為選擇齒形加工方法的依據和參考。